Razumevanje Vrednostni Vrtogledni Preklopnik Funkcionalnost

Osnovni sestavki sistemov varnostnih robov

Najbolj varnostni sistemi robov imajo tri glavne komponente, ki delujejo skupaj: sami senzorji, krmilna enota in napajanje, ki poganja celoten sistem. Senzorji delujejo tako, kot se zdi – zaznajo spremembe v tlaku, ko se nekaj dotakne roba. Ta zaznavanje pošlje opozorilne signale krmilni enoti, ki nato določi, kaj je potrebno storiti, da bi preprečila nesreče. Brez ustrezne napetosti iz energetskih komponent, bi celoten sistem zanesljivo deloval le za kratek čas. Zato je pravilna električna napeljava tako pomembna za tekom strojev. Ko tehnični delavci razumejo vse te komponente in njihovo medsebojno delovanje iz dneva v dan, lahko dejansko izboljšajo tako varnost delavcev kot učinkovitost strojev v različnih industrijskih okoljih.

Kako varnostni robovi preprečujejo nesreče v avtomatizaciji

Varnostni robovi delujejo s tehnologijo, občutljivo na pritisk, ki skoraj takoj zaustavi stroje, ko jih nekaj dotakne, kar jih naredi zelo pomembne v tovarnah in drugih avtomatiziranih prostorih. Te naprave delujejo kot prva obrambna linija proti napakam, ki jih ljudje lahko naredijo v bližini težke opreme, s čimer znatno zmanjšajo število nesreč. Tovarne, ki namestijo sisteme varnostnih robov, doživijo padec nesreč za okoli 30 %, kar kažejo industrijske poročila. Namestitev teh sistemov po proizvodnih objektih pomaga izboljšati splošne varnostne standarde, hkrati pa ohranja delavce pred poškodbami in varuje dragoceno strojno opremo.

Vloga odzivnega časa v pomembnih scenarijih

Kako hitro varnostni robovi reagirajo, je v nujnih primerih zelo pomembno, saj resnično zmanjšuje posledice nesreč. Pri pogledu na tipične številke časa reakcije, inženirji sisteme načrtujejo tako, da delujejo v delih sekunde, kar je povsem nujno pri opremi, ki deluje z visoko hitrostjo. Ko podjetja vedo, kaj industrija šteje za standard glede časov reakcije, lažje izberejo sisteme, ki dejansko ustrezajo njihovim varnostnim zahtevam na proizvodni liniji. Ker tehnologija napreduje tako hitro, postane izbira sistema s kratkimi časi reakcije skoraj odločilna za varnost na delovnem mestu in zmanjšanje tveganj v avtomatiziranih proizvodnih okoljih. Večina proizvajalcev ugotovi, da že majhna izboljšanja na tem področju prinesejo velike koristi pri preprečevanju poškodb in okvar opreme.

Ključni izbirni dejavniki za optimalno učinkovitost

Vrednotenje okoljskih pogojev (temperatura/prah/vlažnost)

Stvari, kot so spremembe temperature, nabiranje prahu in vlažnost, resno vplivajo na učinkovitost delovanja varnostnih robov v praksi. Pri izbiri stikala je pomembno, da preverite, v kakšnem okolju bo uporabljeno, saj nekateri varnostni robovi ne prenesejo vseh pogojev enako dobro. Nekateri modeli so zasnovani za ekstremne temperature, drugi pa lahko hitro odpovejo, če so izpostavljeni vodi ali umazaniji. Za zunanje namestitve, kjer so pogosti padavine, sneg ali sončna svetloba, je izbira stikal, ki so ocenjena za te pogoje, ključna. Takšne izpeljave običajno trajajo dlje in dolgoročno bolje delujejo, kljub vsemu, kar narava vrže v njihovo smer.

Zahteve glede občutljivosti na silo za različne Uporaba

Pri izbiranju safety edge switches za različne aplikacije je občutljivost na silo res pomembna. Rdeča stran mora pravilno reagirati na različne ravni pritiska, da bo dobro delovala v vseh okoljih. Poglejmo težke stroje in lahke industrijske naprave - potrebujejo popolnoma drugačne nastavitve občutljivosti. Prekinjevalnik, ki odlično deluje na majhnem prevoznem trakcu, bi lahko bil preobremenjen s silami, ki so vključene v veliko proizvodno opremo. Če to storimo pravilno, bodo delavci varni, ne da bi proizvodnjo preveč upočasnili. Večina proizvajalcev ugotovi, da je na voljo nekaj, kjer varnostni standardi izpolnjujejo zahteve praktičnega delovanja, ne da bi bila ogrožena nobena stran.

Trajanost materiala: Guma proti poliuretanskim profilom

Pri izbiri med gumijem in poliuretanom za profile varnostnih robov morajo podjetja upoštevati, kako ta izbira vpliva tako na vzdržljivost kot na splošno zmogljivost v resničnih situacijah. Guma zagotavlja osnovno zaščito, vendar se poliuretan izraža po vprašanju vzdržljivosti, saj preprosto dlje zdrži. Iz naših izkušenj na tovarniških tleh in gradbiščih vidimo, da profile iz poliuretana ob primarnem stiku z grobim ravnanjem in ekstremnimi temperaturami preživijo veliko dlje kot njihovi gumijasti ustrezni modeli. Za proizvajalce, ki delujejo v težjih okoljih, kjer pomeni zastojev izguba prihodka, naložba v pravi material pomeni vse razliko. Dodatni začetni stroški se izničijo z manj zamenjavami in rednejšim vzdrževanjem v nadaljevanju.

Vrste varnostnih robov in njihove uporabne primere

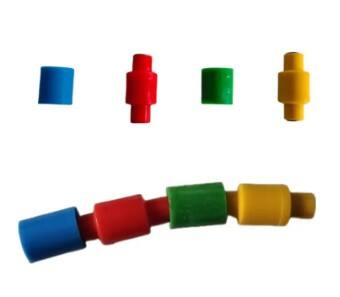

Modularne samopripomočne varnostne robove za prilagojene namestitve

Modularni varnostni robovi z možnostjo samostojne izdelave ponujajo izjemno prilagodljivost in možnosti prilagoditve, kar jih naredi odlične za različne vrste namestitev. Uporabniki lahko te sisteme dejansko zgradijo tako, da popolnoma ustrezajo njihovim potrebam, kar je zelo pomembno pri reševanju primerov, kot so prilagojeni sistemi vrat ali avtomatizacije, kjer standardni izdelki preprosto ne delujejo pravilno. Način, kako se ti prilagojeni robovi vklapljajo v obstoječe konstrukcije, ohranja varnost in omogoča strojem, da tečejo brez nepotrebnih prekinitev. Mnogi namestniki ugotovijo, da ta pristop na dolgi rok prihrani čas in denar, saj pozneje ni potrebno izvajati dragih sprememb.

Mini varnostni robovi za tese prostore

Miniaturne varnostne robovi so bili razviti za situacije, kjer preprosto ni prostora za večje alternative, vendar delujejo zanesljivo tudi v tesnih prostorih. Proizvajalci robotov in avtomobilski podjetja jih imajo radi, ker se brez težav prilegajo v majhne komponente in pri tem varnostne funkcije ne ostajajo na robu pozornosti. Zamislite si robotske sestavne linije ali senzorje v vozilih – ti miniaturni robovi ščitijo delavce in opremo, ne da bi zasedali dragocen prostor na tovarniških tleh ali znotraj vozil. Kjer je prostor denar, so varnostni sistemi, ki ne zahtevajo dodatnega prostora, ključna prednost za vodje obratov, ki poskušajo maksimalno izkoristiti proizvodne površine.

Bezžične sisteme stikov NC/NO za fleksibilno integracijo

Brezžični sistemi z NC/NO kontakti spreminjajo način delovanja namestitev, saj odpravljajo vse tiste žice, ki so bile prej potrebne za varnostne robove. To pomeni, da namestitev postaja veliko enostavnejša in kadar je kasneje potrebno kaj popraviti, to zahteva manj časa in denarja. Fleksibilen načrtovanjski pristop omogoča, da se ti sistemi brez večjih težav vključijo v starejše sisteme. Posebej koristni so za tovarne in proizvodne obrate, katerih razporeditev se pogosto spreminja glede na spremembe v proizvodnih zahtevah. Za vsakogar, ki želi videti, katere možnosti trenutno obstajajo na trgu, obstaja model WEL-200 podjetja EMX Industries, ki so ga v zadnjem času mnoge obrate začele uporabljati.

Tehnične modeli za vrata in vrat

Industrijski modeli postanejo povsem nujni, ko je vprašanje uporabe v težkih pogojih, kot so masivne vrata na tovarniških vratih ali veliki rolo-vrata v skladiščih, kjer zmogljivost preprosto ne sme popuščati. Zgrajeni dovolj trdno, da prenesejo grobo ravnanje dan za dnevom, ti modeli vztrajajo kljub vsemu, kar se pošlje v njihovo smer, bodisi ekstremnim vremenskim razmeram bodisi nenehnemu odpiranju in zapiranju. Njihova resnična vrednost izhaja iz sposobnosti, da ohranijo varnost objektov, ne da bi nas povesili v najpomembnejših trenutkih. To sovpada z zavedanjem upraviteljev objektov, saj izpadi povzročajo stroške, in nihče ne želi reševati problemov sodelavcev, ki so zaklenjeni zunaj, ali dostavnih kamionov, ki so zasegli zaradi poceni opreme, ki je popustila pod pritiskom.

Najboljše prakse namestitve in konfiguracije

Pravilne poravnave tehnike za zanesljivo aktivacijo

Za zanesljivo delovanje varnostnih sistemov je pravilna utesnitev ključna. Ko so ti sistemi pravilno utesnjeni, lahko prepoznajo ovire bolj zanesljivo in hitro reagirajo, da preprečijo nesreče. Večina strokovnjakov za vzdrževanje priporoča, da preverjate utesnitev vsakih nekaj mesecev in po potrebi izvedete prilagoditve. To preprosto rutino zmanjša tiste frustrirajoče trenutke, ko sistem preprosto ne reagira, ko bi moral. Pravilna utesnitev pa ne pomeni le večje varnosti delavcev. Pravzaprav s tem varnostne naprave trajajo dlje in imajo boljše zmogljivosti v času. Vzemimo avtomatske vrata kot primer. Če senzorji niso pravilno poravnani, vrata morda popolnoma zamudijo oviro. A z ustrezno pozicijo se vrata takoj umaknejo, ko se kaj približa preveč, in s tem preprečijo hude poškodbe, preden se lahko zgodijo. Mnogi upravitelji objektov so ugotovili, da se stopnja nesreč znatno zmanjša po odpravi težav z utesnitvijo na svojih lokacijah.

Oglejte si povezave: upravljanje z vodi in celovitost signala

Pri nameščanju varnostnih robov veliko pomeni dobra organizacija ožičenja, saj ohranja jasne signale in preprečuje motnje, ki bi lahko vplivale na delovanje celotnega sistema. Uporaba ustrezne kabelske kanalizacije pomaga pri urejanju in zaščiti žic pred električnimi motnjami in fizičnimi poškodbami. Zagotovitev, da so vse povezave tesne, zmanjša tveganje za okvare in prispeva k bolj urejenim namestitvam. V industrijskih okoljih je ta dodatna pozornost še posebej pomembna zaradi stalnega delovanja zapletenih strojev. Vodje tovarn so se osebno prepričali, da ko varnostni robovi ne delujejo pravilno, se proizvodne linije ustavijo, dokler se vse ne popravi.

Kalibriranje silnih pragov za določeno strojno opremo

Določitev prave meje sile za varnostne robne sisteme je zelo pomembna, da vse skupaj pravilno deluje na različnih strojih. Stroji se razlikujejo glede na občutljivost, ki je najboljša za njih, da lahko zaznajo ovire, a se ne sprožijo ob vsaki manjši motnji. Osebje za vzdrževanje mora redno preverjati te nastavitve, saj lahko nepravilna umeritev povzroči težave v nadaljevanju in ogrozi varnost delavcev. Vzemimo za primer velike industrijske prese in manjše sestavne enote. Težji stroji zagotovo potrebujejo višje nastavitve, sicer se bodo zaradi običajnih vibracij pogosto ustavljali, a vseeno moramo ohranjati varnostne standarde, ne glede na vrsto opreme, s katero imamo opravka.

Spremljanje varnostnih standardov in certifikatov

Razumevanje zahtev UL325 za vrata

UL325 določa merila za varnost pri sistemih vrat, ki zagotavljajo, da prestojijo pomembne preizkuse in tako ohranijo ljudi pred morebitnimi nevarnostmi. Ko podjetja sledijo tem smernicam med proizvodnjo in namestitvijo, postanejo vrata veliko bolj zanesljiva in brez nesreč. Razumevanje zahtev UL325 pomaga vsem udeleženim ostati na pravi strani predpisov, hkrati pa dejansko ustvarja varnejše razporeditve, saj je manjša možnost, da bi se kaj pokvarilo. Tisti, ki želijo videti, kako UL325 deluje v praksi, bi morda želeli preveriti izdelke, kot je WEL-200, ki izpolnjuje vse te nadzorne zahteve, določene s strani standardov UL325.

EN ISO 13849-1: Pojasnilo Varnostnih Izvedbnih Ravni (PL)

Standard EN ISO 13849-1 zagotavlja okvir za določanje potrebnih varnostnih nivojev, da se zmanjšajo tveganja v avtomatiziranih sistemih. Kot mednarodno priznani referenčni okvir podaja jasna navodila za ocenjevanje in uvedbo bistvenih varnostnih značilnosti v komponentah krmilnih sistemov. Podjetja morajo razumeti ta standard, da bi lahko ustrezla globalnim varnostnim zahtevam v različnih trgih. Ko stroji dejansko dosegajo varnostne standarde, opisane v tem standardu, proizvajalci dosegajo boljšo zaščito na delovnem mestu in hkrati zmanjšujejo morebitna tveganja med vsakodnevnim delovanjem z avtomatizirano opremo.

Protokoli neodvisnega testiranja za industrijsko opremo

Izvedba neodvisnih preskusov je res pomembna, ko gre za preverjanje, ali sistemi varnostnega roba ustrezajo globalnim standardom in delujejo zanesljivo. Sodelovanje z uradnimi testnimi skupinami podjetjem omogoča vpogled, kje se lahko stvari pokvarijo ali kje je potencial za izboljšave, kar pomaga pri razvoju varnejših produktov. Pravi testni postopki zagotavljajo, da naprava pravilno deluje tudi v težkih pogojih, hkrati pa potrjujejo, da sledi vsem potrebnim mednarodnim varnostnim predpisom. Ko podjetja opravijo celoten proces ocenjevanja pri zunanjih strokovnjakih, pridobijo veliko večjo zaupanje v resnično varnost svojih industrijskih naprav.

Održevalske strategije za vrhunsko zanesljivost

Pregledna seznama rednih pregledov za varnostne komponente

Ustvarjanje rednih kontrolnih seznamov za pregled naredi vse razliko, ko gre za zagotavljanje zanesljivosti in pravilno delovanje varnostnih robov. Dobro sestavljen kontrolni seznam pokriva vse od preverjanja običajnega obraba do zagotavljanja, da vsaka komponenta še vedno deluje, kot je predvideno. Ko podjetja izvajajo te preglede v skladu s časovnim načrtom, se majhni problemi odkrijejo že v zgodnji fazi, preden postanejo veliki problemi, ki ogrožajo varnost. Redno spremljanje vsake posamezne komponente v času omogoča podjetjem, da svoje varnostne sisteme vzdržujejo v večini časa brezhibno delujoče. Ta pristop zmanjša nepričakovane izpade in omogoča neprekinjeno potekanje operacij brez nepotrebnih motenj.

Reševanje pogostih problemov s krmilnimi signalnimi vpiami

Znanje, kako popraviti vsakodnevne težave z električnimi signalnimi sistemi, je ključnega pomena za varno in učinkovito delovanje v teh prostorih. Ko tehnični delavci pravočasno odkrijejo te težave, preden postanejo resnejši problem, se izognemo resnim varnostnim tveganjem v prihodnosti. Večina ljudi, ki delajo s temi sistemi, se nauči, kje so pogoste točke okvar in katere rešitve dejansko delujejo, namesto da bi porabili ure v iskanju nečesa, česar ni. Malo strokovnega znanja lahko zelo pomaga pri preprečevanju izpadov in nesreč v tovarnah in obrtnih delavnah po državi. Podjetja, ki vlagajo v usposabljanje svojih zaposlenih na tem področju, so sčasoma dosegla boljše rezultate tako pri produktivnosti kot pri kazalcih delovne varnosti.

Zamenjavni intervali za komponente, ki so podvržene iznosu

Sledenje priporočenim časovnim okvirjem proizvajalca za menjavo delov, ki se izrabijo, veliko pomeni za ohranjanje nivoja varnosti skozi čas. Ko se izrabljeni deli menjajo po urniku, se preprečijo težave z delovanjem stikala, ki lahko povzročijo resne varnostne probleme, še posebej na mestih, kjer se oprema ves dan stalno uporablja. Če se držite takšnega rednega vzdrževanja, bodo podjetja ugotovila, da njihovi sistemi ostajajo varnejši in zanesljivejši, hkrati pa se izognajo dragim popravki v prihodnosti. Večina industrijskih objektov je s prakso spoznala, da spoštovali te urnike menjave ni zgolj dobra praksa, temveč v dolgoročnem pristopu tudi prihrani denar, saj komponente nadaljujejo z delovanjem v skladu z zahtevanimi varnostnimi specifikacijami brez nepričakovanih okvar.

Nastopajoče tehnologije v robnih varnostnih sistemih

Preklopnice omogočene s IoT z možnostmi daljinskega spremljanja

Pametni stikala, povezana prek tehnologije IoT, spreminjajo način, kako obravnavamo varnost na robu industrijskih operacij. Omogočajo nam pridobivanje podatkov v realnem času ter omogočajo odpravljanje težav v trenutku, ko se pojavijo. Zahvaljujoč povezavi osebe, ki morajo vedeti, prejijo opozorila pred morebitnimi težavami že daleč preden se začnejo pojavljati težave, kar na splošno poveča varnost na delovnem mestu. Zmogljivosti oddaljenega spremljanja omogočajo nadzornikom obratov, da hitro zaznajo težavna območja in jih odpravijo, preden se kdo ponesreči ali pa se ustavi proizvodnja. Za mnoge tovarne je ta vrsta opozorilnega sistema postala nepogrešljiva. Preprečuje, da bi se majhne težave razvile v velike probleme v nadaljevanju procesa, s čimer prihrani denar in življenja.

Samodevne varnostne robove z diagnostičnimi značilnostmi

Samotestne varnostne robovi predstavljajo pameten napredek, saj redno preverjajo, ali vse deluje pravilno. Tehnologija se v bistvu ves dan samodejno spremlja, kar operaterjem zagotavlja dodatno zaupanje, saj je manjša možnost, da bo kaj nenadno odpovedalo. Ko se ti samodejni testi izvajajo redno, se stroji dlje časa neprekinjeno upravljajo brez težav in ljudje si ne morajo predrugačiti glave zaradi nenadnih okvar. To zanesljivost je za tovarne res cenjena, še posebej kadar v proizvodnem procesu vsak sekunda šteje. Za proizvajalce, ki se ukvarjajo z omejenimi roki in varnostnimi predpisi, je ključnega pomena, da imajo opremo, ki ves čas ohranja svojo zmogljivost – to je namreč razlika med tekočim delovanjem in dragocenimi prekinitvami.

Integracija s strojnim učenjem za predvidno održavanje

Uvajanje strojnega učenja v varnostne sisteme na robu spreminja naš način razmišljanja o prediktivni vzdrževalni strategiji. Ti pametni algoritmi analizirajo različne vrste operativnih podatkov iz strojev na proizvodni liniji in odkrivajo znake, ki nakazujejo na morebitne težave že v zgodnjih fazah. To pomeni, da lahko ekipe za vzdrževanje rešijo težave v primernem času, namesto da bi čakale na okvare. Podjetja prihranijo denar za nujne popravke, medtem ko delavci ostajajo varnejši, saj se nevarnim situacijam pravočasno ukrepa. Resnična vrednost je v tem, da vse teče brez težav. Tovarne se ne zaprejo nepričakovano, proizvodne linije se brez prekinitev gibljejo naprej in nihče ni prijet na zelenici v kritičnih proizvodnih procesih, kjer stoječa linija stane milijone.

Pogosta vprašanja

Za kaj se uporabljajo varnostne robne sisteme?

Varnostne robne sisteme se uporabljajo v avtomatiziranih okoljih za zaznavanje tlaka ali stika in hitro ustavitev operacij, da se предотврče nesreče in poškodbe.

Zakaj je odzivni čas ključen za varnostne robe?

Odzivni čas varnostnih robov je ključnega pomena za zmanjšanje posledic nesreč, še posebej pri hitro gibanjem strojev, s katerimi se zagotovi hitra in učinkovita odzivanja v primeru nujnosti.

Kateri dejavniki naj bodo upoštevani pri izbiri varnostnega robnega prekida?

Upoštevajte okoljske pogoje, zahteve občutljivosti sile, trajnost materiala in operacijske potrebe, ko izbirate varnostni robovi preklopnik za svojo aplikacijo.

Kako koristijo preklopnike omogočene s IoT varnostnim sistemom na robu?

Preklopniki omogočeni s IoT pospešijo varnostne sisteme na robu tako, da ponujajo možnosti realnega časa za spremljanje in oddaljeno odpravljanje težav, da se preprečujejo nesreče in se zagotavlja neprekinjena delovanja.

Vsebina

- Razumevanje Vrednostni Vrtogledni Preklopnik Funkcionalnost

- Ključni izbirni dejavniki za optimalno učinkovitost

- Vrste varnostnih robov in njihove uporabne primere

- Najboljše prakse namestitve in konfiguracije

- Spremljanje varnostnih standardov in certifikatov

- Održevalske strategije za vrhunsko zanesljivost

- Nastopajoče tehnologije v robnih varnostnih sistemih

- Pogosta vprašanja