Comprensione Interruttore al Bordo di Sicurezza Funzionalità

Componenti principali dei sistemi di bordo di sicurezza

La maggior parte dei sistemi con funzione di sicurezza perimetrale è composta da tre componenti principali che collaborano tra loro: il bordo sensore vero e proprio, un'unità di controllo e l'alimentazione che fornisce energia all'intero sistema. Il bordo sensore svolge la funzione che suggerisce il suo nome, ovvero rileva i cambiamenti di pressione quando qualcosa entra in contatto con esso. Questa rilevazione invia segnali di avvertimento all'unità di controllo, la quale determina le azioni da intraprendere per prevenire incidenti. Senza un'adeguata alimentazione da parte dei componenti energetici, il sistema non funzionerebbe in modo affidabile nel tempo. Per questo motivo, è fondamentale gestire correttamente l'elettricità per garantire un funzionamento regolare delle macchine. Quando i tecnici comprendono appieno tutti questi componenti e il modo in cui interagiscono quotidianamente, possono migliorare sia la sicurezza dei lavoratori sia l'efficienza delle macchine in diversi ambienti industriali.

Come i bordi di sicurezza preveniscono gli incidenti nell'automazione

I bordi di sicurezza funzionano con una tecnologia sensibile alla pressione che arresta quasi istantaneamente le macchine quando qualcosa le tocca, rendendoli molto importanti nelle fabbriche e in altri ambienti automatizzati. Questi dispositivi agiscono come prima linea di difesa contro gli errori che le persone potrebbero commettere in prossimità di attrezzature pesanti, riducendo notevolmente gli incidenti. Le fabbriche che installano sistemi di bordi di sicurezza tendono a osservare una riduzione dei tassi di infortunio del circa 30%, secondo quanto riportato da studi del settore. L'adozione diffusa di questi sistemi negli impianti di produzione contribuisce a migliorare gli standard complessivi di sicurezza, proteggendo i lavoratori da infortuni e salvaguardando al contempo macchinari costosi.

Il Ruolo del Tempo di Risposta nei Scenario di Emergenza

La rapidità con cui i bordi di sicurezza rispondono è molto importante durante le emergenze, poiché reazioni più rapide riducono effettivamente i danni degli incidenti. Analizzando i valori tipici dei tempi di risposta, gli ingegneri progettano sistemi in grado di intervenire in frazioni di secondo, un aspetto assolutamente indispensabile quando si lavora con apparecchiature ad alta velocità. Conoscere ciò che il settore considera standard per i tempi di risposta aiuta le aziende nella scelta di sistemi che soddisfino effettivamente le loro esigenze di sicurezza sul pavimento della fabbrica. Con il rapido avanzamento della tecnologia, scegliere un sistema con tempi di risposta brevi diventa quasi una questione determinante per la sicurezza sul lavoro e la riduzione dei rischi negli ambienti di produzione automatizzati. La maggior parte dei produttori scopre che anche piccoli miglioramenti in questo ambito danno risultati molto significativi nella prevenzione di infortuni e malfunzionamenti delle apparecchiature.

Fattori di Scelta Critici per un Ottimale Funzionamento

Valutazione delle Condizioni Ambientali (Temperatura/Polvere/Umidità)

Fattori come variazioni di temperatura, accumulo di polvere e umidità influenzano notevolmente il funzionamento pratico degli interruttori a bordo di sicurezza. Quando si sceglie un interruttore, è importante analizzare attentamente il tipo di ambiente in cui verrà utilizzato, poiché non tutti i bordi di sicurezza reagiscono in modo uguale alle stesse condizioni. Alcuni modelli sono progettati per resistere a temperature estreme, mentre altri potrebbero guastarsi rapidamente se esposti a acqua o sporco. Per installazioni all'aperto, dove sono comuni pioggia, neve o esposizione al sole, la scelta di interruttori omologati per tali condizioni fa tutta la differenza. Queste versioni resistenti durano generalmente molto più a lungo e offrono prestazioni migliori nel tempo, nonostante le avversità climatiche.

Requisiti di sensibilità alla forza per applicazioni differenti Applicazioni

Quando si scelgono interruttori a margine di sicurezza per diverse applicazioni, la sensibilità alla forza è fondamentale. Il bordo deve reagire correttamente a diversi livelli di pressione in modo da funzionare bene in tutti i tipi di ambienti. Si pensi a macchinari pesanti rispetto a equipaggiamenti industriali più leggeri: hanno bisogno di impostazioni di sensibilità completamente diverse. Un interruttore che funziona bene su un piccolo nastro trasportatore potrebbe essere sopraffatto dalle forze in gioco in apparecchiature produttive di grandi dimensioni. Fare le cose per bene significa garantire la sicurezza dei lavoratori senza rallentare eccessivamente la produzione. La maggior parte dei produttori trova un punto ottimale in cui gli standard di sicurezza si conciliano con le esigenze operative pratiche, senza compromessi da nessuno dei due lati.

Durata del Materiale: Profili in Gomma vs Poliuretano

Nella scelta tra materiali in gomma e poliuretano per profili di sicurezza, le aziende devono valutare come questa decisione influisca sia sulla durata che sulle prestazioni complessive in situazioni reali. La gomma offre una protezione sufficiente a livello base, ma il poliuretano si distingue perché semplicemente resiste meglio nel tempo. Da quanto osservato nei reparti produttivi e sui cantieri, i profili in poliuretano tendono a durare molto di più quando esposti a manipolazioni intense e a temperature estreme, rispetto ai corrispondenti in gomma. Per i produttori che operano in ambienti difficili, dove i fermi macchina significano perdita di ricavi, investire nel materiale giusto fa tutta la differenza. Il costo iniziale aggiuntivo viene compensato da sostituzioni meno frequenti e da una manutenzione ridotta nel tempo.

Tipi di Interruttori di Bordo di Sicurezza e I loro Casi d'Uso

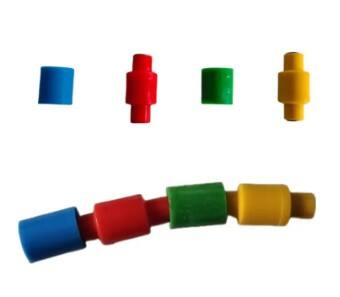

Bordi di Sicurezza Modulari Fai-da-Te per Installazioni Personalizzate

I bordi di sicurezza modulari fai-da-te offrono un'eccezionale flessibilità e opzioni di personalizzazione, rendendoli ideali per moltissime tipologie di installazione. Gli utenti possono effettivamente costruire questi sistemi per soddisfare esattamente le loro esigenze specifiche, un aspetto davvero importante quando si lavora con soluzioni personalizzate come sistemi di cancelli automatizzati, dove i prodotti standard semplicemente non funzionano correttamente. L'integrazione di questi bordi personalizzati all'interno delle strutture esistenti mantiene tutto sicuro, consentendo al contempo alle macchine di funzionare senza interruzioni non necessarie. Molti installatori ritengono che questo approccio permetta di risparmiare tempo e denaro a lungo termine, poiché non sarà necessario effettuare modifiche costose in un secondo momento.

Bordi di sicurezza miniaturizzati per spazi ristretti

Gli elementi di sicurezza miniaturizzati sono stati sviluppati per situazioni in cui semplicemente non c'è spazio per alternative più grandi, eppure funzionano in modo affidabile anche quando installati in spazi molto ridotti. I produttori di robotica e le case automobilistiche li apprezzano perché si adattano perfettamente a componenti di piccole dimensioni, senza relegare la sicurezza a un aspetto secondario. Pensiamo ai robot delle linee di assemblaggio o ai sensori dei veicoli: questi bordi minuscoli proteggono lavoratori ed equipaggiamenti senza occupare spazio prezioso nei piani di lavoro delle fabbriche o all'interno dei veicoli. Nelle strutture produttive lo spazio equivale a denaro, quindi disporre di sistemi di sicurezza che non richiedono ulteriore superficie fa davvero la differenza per i responsabili d'impianto che desiderano massimizzare le aree produttive.

Sistemi di Contatto Wireless NC/NO per Integrazione Flessibile

I sistemi di contatto wireless NC/NO stanno cambiando il modo in cui vengono effettuate le installazioni, poiché eliminano tutti quei cavi necessari in passato per gli interruttori di sicurezza perimetrali. Questo significa che l'installazione diventa molto più semplice e, in caso di necessità di riparazioni successive, richiede meno tempo e costi per essere risolta. La flessibilità progettuale rende questi sistemi compatibili con configurazioni più datate, senza troppe complicazioni. Fabbriche e impianti di produzione beneficiano in modo particolare di questa tecnologia, visto che spesso devono modificare le loro configurazioni a seconda delle esigenze produttive che cambiano nel tempo. Per chiunque fosse interessato a scoprire le opzioni disponibili sul mercato oggi, esiste il modello WEL-200 di EMX Industries, che recentemente molte strutture hanno iniziato ad adottare.

Modelli Industriali Extraresistenti per Cancelli e Porte

I modelli industriali diventano assolutamente necessari quando si devono gestire situazioni impegnative, come grandi cancelli all'ingresso delle fabbriche o enormi porte scorrevoli nei magazzini, dove le prestazioni non possono permettersi di scendere a compromessi. Costruiti per resistere a un utilizzo intensivo giorno dopo giorno, questi dispositivi sono in grado di sopportare qualsiasi condizione avversa, che si tratti di condizioni climatiche estreme o di cicli continui di apertura e chiusura. Ciò che li rende così preziosi è la capacità di mantenere la sicurezza degli impianti senza mai venir meno nei momenti di massimo carico. I responsabili degli impianti lo sanno bene, perché ogni fermo macchina comporta costi, e nessuno vuole dover affrontare impiegati bloccati fuori o camion in ritardo a causa di componenti economici che cedono sotto pressione.

Migliori Pratiche di Installazione e Configurazione

Tecniche di Allineamento Corretto per un Funzionamento Affidabile

Per far sì che i sistemi di bordo sicurezza funzionino in modo affidabile, è essenziale un'adeguata allineatura. Quando questi sistemi sono correttamente allineati, sono in grado di rilevare gli ostacoli in modo più preciso e reagire più rapidamente per evitare incidenti. La maggior parte dei tecnici consiglia di controllare visivamente l'allineatura ogni pochi mesi e di effettuare eventuali regolazioni necessarie. Questa semplice pratica riduce notevolmente quei momenti di frustrazione in cui il sistema non si attiva quando dovrebbe. Un corretto allineamento non serve solo a mantenere i lavoratori al sicuro. In realtà, permette anche che i dispositivi di sicurezza durino più a lungo e mantengano nel tempo una migliore efficienza. Prendiamo ad esempio i cancelli automatici. Se i sensori non sono allineati correttamente, il cancello potrebbe non rilevare affatto un ostacolo. Tuttavia, con un posizionamento preciso, il cancello si ritrae immediatamente quando qualcosa si avvicina troppo, prevenendo infortuni gravi prima che accadano. Molti responsabili della gestione degli impianti hanno osservato una riduzione significativa del tasso di incidenti dopo aver risolto i problemi di allineamento in tutti i siti.

Considerazioni sul cablaggio: gestione dei cavi e integrità del segnale

Durante l'installazione dei bordi di sicurezza, una buona gestione del cablaggio è molto importante perché mantiene i segnali chiari e previene interferenze che potrebbero compromettere il funzionamento dell'intero sistema. L'utilizzo di appositi canali per i cavi è sensato per organizzare i fili e proteggerli sia dal rumore elettrico sia dai danni fisici. Assicurarsi che tutte le connessioni siano salde riduce il rischio di guasti e porta a installazioni più ordinate in generale. Negli ambienti industriali è richiesta questa particolare attenzione, poiché si ha a che fare con macchinari complessi in funzione continua. I responsabili di fabbrica sanno bene che, quando i bordi di sicurezza smettono di funzionare correttamente, le linee di produzione si fermano fino a quando non si sistema ogni cosa.

Calibrazione delle Soglie di Forza per Macchinari Specifici

Impostare correttamente la soglia di forza per i sistemi di sicurezza periferici è molto importante per garantire che tutto funzioni correttamente su macchinari diversi. I macchinari variano molto in termini di livelli di sensibilità ideali per rilevare gli ostacoli senza attivarsi ogni volta che accade qualcosa di insignificante. Il personale addetto alla manutenzione dovrebbe controllare regolarmente queste impostazioni, perché una calibrazione errata può causare problemi futuri e mettere a rischio i lavoratori. Pensiamo ad esempio a presse industriali di grandi dimensioni rispetto a unità più piccole su una linea di assemblaggio. Quelle più pesanti richiedono certamente impostazioni più rigide, altrimenti si arresterebbero continuamente a causa delle normali vibrazioni, ma dobbiamo comunque mantenere sempre elevati gli standard di sicurezza, indipendentemente dal tipo di attrezzatura utilizzata.

Conformità con Normative di Sicurezza e Certificazioni

Comprensione dei Requisiti UL325 per i Sistemi di Cancelli

UL325 stabilisce criteri di sicurezza per quanto riguarda i sistemi di cancelli, assicurandosi che superino test importanti per proteggere le persone da possibili pericoli. Quando le aziende seguono queste linee guida durante la produzione e l'installazione, i cancelli diventano molto più affidabili ed esenti da incidenti. Comprendere le richieste di UL325 aiuta tutti gli interessati a rispettare le normative, creando contestualmente configurazioni più sicure grazie alla riduzione delle possibilità di malfunzionamenti. Chi desidera vedere UL325 in azione potrebbe prendere in considerazione prodotti come il WEL-200, che soddisfa tutti i requisiti di monitoraggio stabiliti dagli standard UL325.

EN ISO 13849-1: Livelli di Prestazione di Sicurezza (PL) Spiegati

Lo standard EN ISO 13849-1 fornisce un quadro di riferimento per determinare quali livelli di sicurezza prestazionali sono necessari per ridurre i rischi all'interno dei sistemi di automazione. Essendo un punto di riferimento riconosciuto a livello internazionale, offre indicazioni chiare su come valutare e implementare le caratteristiche essenziali di sicurezza all'interno dei componenti dei sistemi di controllo. Le aziende devono comprendere questo standard se desiderano rispettare i requisiti di sicurezza globali in diversi mercati. Quando le macchine rispettano effettivamente i parametri di sicurezza definiti nello standard, i produttori beneficiano di una migliore protezione sul posto di lavoro, riducendo al contempo i potenziali rischi durante le operazioni quotidiane con attrezzature automatizzate.

Protocolli di Test di Terze Parti per Attrezzature Industriali

Eseguire test da parte di terzi è davvero importante per verificare che i sistemi di sicurezza perimetrale rispettino gli standard globali e funzionino in modo affidabile. Collaborare con questi gruppi di test ufficiali permette alle aziende di comprendere meglio dove potrebbero esserci problemi o possibilità di miglioramento, contribuendo a creare prodotti più sicuri nel complesso. I test effettivi garantiscono che l'equipaggiamento funzioni correttamente anche in situazioni difficili, confermando al contempo il rispetto di tutte le normative internazionali sulla sicurezza necessarie. Quando le aziende affrontano questo completo processo di valutazione da parte di esperti esterni, ne deriva una maggiore fiducia riguardo alla reale sicurezza delle loro attrezzature industriali.

Strategie di Manutenzione per un Massimo Livello di Affidabilità

Elenchi di Controllo per le Ispezioni Routine delle Componenti di Sicurezza

Creare checklist di ispezione regolari fa tutta la differenza per mantenere i bordi di sicurezza affidabili e funzionanti correttamente. Una buona checklist copre ogni aspetto, dall'ispezione di usura normale fino a verificare che ogni parte funzioni ancora come previsto. Quando le aziende effettuano queste ispezioni in base al programma, i piccoli problemi vengono individuati in anticipo prima che diventino problemi gravi che mettono a rischio la sicurezza. Tenere sotto controllo ogni singolo componente nel tempo permette alle aziende di mantenere i propri sistemi di sicurezza operativi nella maggior parte del tempo. Questo approccio riduce i guasti imprevisti e mantiene le operazioni in corso senza interruzioni non necessarie.

Risoluzione dei Problemi Elettrici Comuni

Sapere come risolvere quei comuni problemi ai segnali elettrici fa tutta la differenza per mantenere operativi in sicurezza ed efficienza i sistemi qui da noi. Quando i tecnici individuano questi problemi in anticipo, prima che diventino gravi, si evitano rischi seri per la sicurezza futuri. La maggior parte dei professionisti che lavorano in questo settore impara a conoscere i punti critici più comuni e le soluzioni realmente efficaci, evitando di perdere ore a cercare problemi inesistenti. Una certa competenza è fondamentale per prevenire fermi macchina e incidenti negli stabilimenti e nelle fabbriche di tutto il paese. Le aziende che investono nella formazione del proprio personale su queste tematiche tendono a ottenere risultati migliori sia in termini di produttività che di sicurezza sul lavoro nel lungo termine.

Intervalli di sostituzione per componenti soggetti a usura

Seguire le tempistiche suggerite dal produttore per la sostituzione delle parti soggette a usura fa una grande differenza nel mantenere costante il livello di sicurezza nel tempo. Sostituendo le parti usurate secondo il programma stabilito, si evitano fastidiosi malfunzionamenti degli interruttori che possono causare gravi problemi di sicurezza, in particolare in ambienti dove l'equipaggiamento viene utilizzato continuamente durante la giornata. Adottando un approccio di manutenzione regolare, le aziende noteranno che i propri sistemi rimarranno più sicuri e affidabili, oltre a evitare costose riparazioni future. La maggior parte delle strutture industriali ha imparato dall'esperienza che attenersi a questi programmi di sostituzione non è solo una buona pratica, ma permette anche di risparmiare denaro a lungo termine, poiché le componenti continuano a funzionare secondo le specifiche di sicurezza richieste, senza guasti improvvisi.

Tecnologie Emergenti nei Sistemi di Sicurezza sul Bordo

Interruttori Abilitati IoT con Funzionalità di Monitoraggio Remoto

Gli interruttori intelligenti connessi tramite la tecnologia IoT stanno cambiando il modo in cui gestiamo la sicurezza ai margini delle operazioni industriali. Forniscono dati in tempo reale e permettono di risolvere i problemi man mano che si verificano. La connettività fa sì che le persone coinvolte ricevano avvisi su potenziali problemi molto prima che le situazioni inizino a peggiorare, rendendo complessivamente più sicuri i luoghi di lavoro. Le funzionalità di monitoraggio remoto consentono ai supervisori degli impianti di individuare rapidamente i punti critici e di risolverli prima che qualcuno si faccia male o la produzione si interrompa. Per molte fabbriche, questo tipo di sistema di allerta precoce è diventato essenziale. Evita che piccoli problemi si trasformino in grandi complicazioni in futuro, risparmiando sia denaro che vite umane nel processo.

Bordi di sicurezza con funzionalità di autotest e diagnostica

I bordi di sicurezza con autotest rappresentano un'innovazione intelligente che esegue regolarmente controlli per assicurare il corretto funzionamento. La tecnologia sostanzialmente si monitora da sola durante tutto il giorno, offrendo agli operatori una maggiore sicurezza, dato che si riduce la possibilità di guasti improvvisi. Quando questi test automatici vengono effettuati regolarmente, le macchine rimangono operative più a lungo senza problemi e si evitano preoccupazioni legate a interruzioni improvvise. Le fabbriche apprezzano molto questa affidabilità, soprattutto quando ogni secondo è cruciale durante i cicli produttivi. Per i produttori che devono rispettare scadenze strette e normative sulla sicurezza, disporre di attrezzature che mantengano costantemente il proprio livello di prestazioni fa tutta la differenza tra operazioni fluide ed interruzioni costose.

Integrazione con l'Apprendimento Automatico per la Manutenzione Predittiva

L'integrazione del machine learning nei sistemi di sicurezza periferici sta cambiando completamente il modo in cui concepiamo la manutenzione predittiva. Questi algoritmi intelligenti analizzano ogni tipo di dato operativo proveniente dalle macchine presenti sulle linee di produzione, identificando segnali di potenziali guasti molto prima che si verifichino realmente. Questo consente ai team di manutenzione di risolvere i problemi nei momenti più convenienti, invece di dover attendere i blocchi improvvisi. Le aziende risparmiano denaro sui costi di riparazione d'emergenza e i lavoratori sono più sicuri, poiché le situazioni pericolose vengono gestite in anticipo. Il vero valore sta nel mantenere tutto in funzione regolare la maggior parte del tempo. Le fabbriche non subiscono più arresti inaspettati, le linee di produzione continuano a operare senza interruzioni e nessuno viene colto impreparato durante processi produttivi critici, dove ogni fermo macchina può costare milioni.

Domande frequenti

A cosa servono i sistemi di sicurezza periferici?

I sistemi di sicurezza periferici vengono utilizzati in ambienti automatizzati per rilevare pressione o contatto e fermare immediatamente le operazioni per prevenire incidenti e lesioni.

Perché il tempo di risposta è critico per i bordi di sicurezza?

Il tempo di risposta dei bordi di sicurezza è fondamentale per mitigare l'impatto degli incidenti, soprattutto in macchinari ad alta velocità, garantendo risposte d'emergenza rapide ed efficaci.

Quali fattori si dovrebbero considerare quando si sceglie un'interruttore a bordo di sicurezza?

Considera le condizioni ambientali, i requisiti di sensibilità alla forza, la durabilità del materiale e le esigenze operative quando si sceglie un'interruttore a bordo di sicurezza per la propria applicazione.

Come gli interruttori abilitati all'IoT beneficiano i sistemi di sicurezza al bordo?

Gli interruttori abilitati all'IoT migliorano i sistemi di sicurezza al bordo fornendo funzionalità di monitoraggio in tempo reale e di risoluzione remota dei problemi per prevenire incidenti e garantire un funzionamento continuo.

Indice

- Comprensione Interruttore al Bordo di Sicurezza Funzionalità

- Fattori di Scelta Critici per un Ottimale Funzionamento

- Tipi di Interruttori di Bordo di Sicurezza e I loro Casi d'Uso

- Migliori Pratiche di Installazione e Configurazione

- Conformità con Normative di Sicurezza e Certificazioni

- Strategie di Manutenzione per un Massimo Livello di Affidabilità

- Tecnologie Emergenti nei Sistemi di Sicurezza sul Bordo

- Domande frequenti