Zrozumienie Przełącznik krawędzi bezpieczeństwa Funkcjonalność

Podstawowe składniki systemów krawędzi bezpieczeństwa

Najczęściej systemy bezpieczeństwa mają trzy główne części współpracujące ze sobą: samą krawędź czujnikową, jednostkę kontrolną oraz zasilanie dla całego systemu. Krawędź czujnikowa działa dokładnie tak, jak jej nazwa wskazuje – wykrywa zmiany ciśnienia w momencie kontaktu z przeszkodą. To wykrycie generuje sygnał ostrzegawczy do jednostki kontrolnej, która decyduje, co należy zrobić dalej, aby zapobiec wypadkom. Bez odpowiedniego zasilania elektrycznego z odpowiednich komponentów, cały system nie działałby stabilnie w czasie. Dlatego tak ważne jest zapewnienie właściwego zasilania, aby maszyny działały bez zarzutu. Gdy technicy rozumieją wszystkie te elementy i sposób ich codziennego funkcjonowania, mogą poprawić zarówno bezpieczeństwo pracowników, jak i efektywność maszyn w różnych środowiskach przemysłowych.

Jak krawędzie bezpieczeństwa zapobiegają wypadkom w automatyce

Krawędzie bezpieczeństwa działają dzięki technologii czułej na nacisk, która niemal natychmiast zatrzymuje maszyny w momencie, gdy coś ich dotknie, co czyni je szczególnie ważnymi w fabrykach i innych miejscach zautomatyzowanych. Urządzenia te stanowią pierwszą linię obrony przed pomyłkami, jakie ludzie mogą popełnić w pobliżu ciężkiego sprzętu, znacznie ograniczając liczbę wypadków. Fabryki, które instalują systemy zabezpieczające z krawędziami bezpieczeństwa, zazwyczaj odnotowują spadek liczby wypadków o około 30%, zgodnie z raportami branżowymi. Wdrażanie tych systemów w zakładach produkcyjnych sprzyja podniesieniu ogólnego poziomu bezpieczeństwa, jednocześnie chroniąc pracowników przed krzywdą i zabezpieczając kosztowne maszyny.

Rola czasu reakcji w sytuacjach awaryjnych

Szybkość reakcji krawędzi bezpieczeństwa ma duże znaczenie w sytuacjach awaryjnych, ponieważ szybsze reakcje znacznie zmniejszają skutki wypadków. Projektując typowe czasy reakcji, inżynierowie starają się, aby systemy działały w ułamkach sekundy – jest to absolutnie konieczne przy sprzęcie pracującym z dużą prędkością. Znajomość standardów branżowych dotyczących czasów reakcji pomaga firmom w wyborze systemów spełniających ich wymagania bezpieczeństwa na hali produkcyjnej. W miarę szybkiego rozwoju technologii, wybór systemu o krótkim czasie reakcji staje się kluczowy dla bezpieczeństwa pracowników i ograniczenia ryzyka w środowiskach produkcji zautomatyzowanej. Większość producentów zauważa, że nawet niewielkie udoskonalenia w tym zakresie przynoszą duże korzyści w zapobieganiu urazom i awariom sprzętu.

Kluczowe czynniki wyboru dla optymalnej wydajności

Ocena warunków środowiskowych (temperatura/pyl/mokrość)

Takie czynniki jak zmiany temperatury, nagromadzanie się kurzu czy wilgoć znacząco wpływają na skuteczność działania przełączników krawędzi bezpieczeństwa w praktyce. Dobierając przełącznik, istotne jest dokładne przyjrzenie się środowisku, w którym będzie używany, ponieważ nie wszystkie krawędzie bezpieczeństwa jednakowo dobrze radzą sobie z różnymi warunkami. Niektóre modele są zaprojektowane tak, by wytrzymać ekstremalne temperatury, podczas gdy inne mogą szybko przestać działać, jeśli zostaną wystawione na działanie wody czy brudu. W przypadku instalacji na zewnątrz, gdzie często występuje deszcz, śnieg lub ekspozycja na słońce, kluczowe jest wybór przełączników oznaczonych jako odpowiadające tym warunkom – właśnie te wersje odporne na warunki atmosferyczne zazwyczaj znacznie dłużej trwają i lepiej funkcjonują z upływem czasu, niezależnie od tego, co natura im przypisuje.

Wymagania dotyczące czułości na siłę dla różnych Zastosowania

Podczas dobierania safety edge switches w różnych zastosowaniach kluczowe znaczenie ma czułość na siłę. Krawędź musi prawidłowo reagować na różne poziomy nacisku, aby dobrze działać w różnorodnych środowiskach. Weźmy pod uwagę ciężkie maszyny w porównaniu do lżejszego sprzętu przemysłowego – wymagają one zupełnie innych ustawień czułości. Przełącznik, który świetnie sprawdza się na małej taśmie transportowej, może nie wytrzymać sił działających w dużym sprzęcie produkcyjnym. Poprawne ustawienie tego parametru oznacza, że pracownicy pozostają bezpieczni, nie spowalniając przy tym nadmiernie produkcji. Większość producentów stwierdza, że istnieje optymalny punkt, w którym standardy bezpieczeństwa pokrywają się z praktycznymi wymaganiami operacyjnymi, bez kompromisów z żadnej strony.

Trwałość materiału: Profil z gumy vs. poliuretanu

Decydując między gumą a poliuretanem jako materiałami na profile brzegowe bezpieczeństwa, firmy muszą wziąć pod uwagę, w jaki sposób ten wybór wpływa zarówno na trwałość, jak i ogólną wydajność w warunkach rzeczywistych. Guma zapewnia przeciętną ochronę na poziomie podstawowym, jednak poliuretan wyróżnia się znacznie lepszą odpornością w dłuższym horyzoncie czasowym. Jak wynika z obserwacji z hal produkcyjnych i placów budowy, profile z poliuretanu zazwyczaj są bardziej odporne na intensywne użytkowanie i ekstremalne temperatury w porównaniu do swoich odpowiedników gumowych. Dla producentów działających w trudnych warunkach środowiskowych, gdzie przestoje oznaczają utratę przychodów, inwestycja we właściwy materiał odgrywa kluczową rolę. Wyższy koszt początkowy zostaje zrekompensowany mniejszą liczbą wymian i rzadszą koniecznością konserwacji w dłuższej perspektywie.

Typy przełączników krawędzi bezpieczeństwa i ich zastosowania

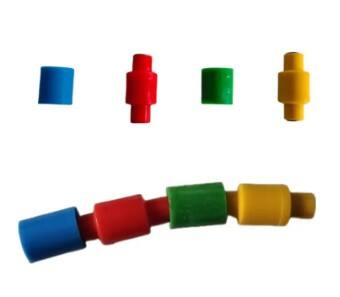

Modularne krawędzie bezpieczeństwa DIY dla niestandardowych instalacji

Modularne krawędzie bezpieczeństwa typu DIY oferują niezwykłą elastyczność i opcje personalizacji, co czyni je idealnym rozwiązaniem dla wielu różnych instalacji. Użytkownicy mogą rzeczywiście budować te systemy zgodnie ze swoimi dokładnymi potrzebami, co ma szczególne znaczenie w przypadku niestandardowych systemów bramowych czy instalacji automatyki, gdzie typowe produkty po prostu nie spełniają oczekiwań. Sposób, w jaki te dostosowane krawędzie integrują się z istniejącymi projektami, pozwala zachować bezpieczeństwo, jednocześnie umożliwiając sprawną pracę maszyn bez niepotrzebnych przerw. Wielu instalatorów uważa, że takie podejście pozwala zaoszczędzić czas i pieniądze na dłuższą metę, ponieważ nie ma potrzeby dokonywania kosztownych modyfikacji w przyszłości.

Krawędzie bezpieczeństwa miniatury dla ciasnych przestrzeni

Miniaturywne krawędzie bezpieczeństwa zostały stworzone do sytuacji, w których po prostu nie ma miejsca na większe alternatywy, a mimo to działają niezawodnie nawet w najciaśniejszych miejscach. Producentów robotów i firm samochodowych podbajają one tym, że idealnie mieszczą się w małych komponentach, nie zmuszając do traktowania funkcji bezpieczeństwa jako dodatku. Wystarczy pomyśleć o robotach na linii montażowej lub czujnikach w pojazdach – te maleńkie krawędzie chronią pracowników i sprzęt, nie zajmując cennej przestrzeni na hali produkcyjnej czy wewnątrz pojazdów. Gdzie przestrzeń to pieniądz, systemy bezpieczeństwa, które nie wymagają dodatkowej powierzchni, stanowią ogromną różnicę dla menedżerów zakładów starających się maksymalnie wykorzystać obszary produkcyjne.

Bezprzewodowe systemy kontaktowe NC/NO do elastycznego integrowania

Bezprzewodowe systemy kontaktowe NC/NO zmieniają sposób funkcjonowania instalacji, ponieważ eliminują konieczność stosowania przewodów, które były wcześniej wymagane dla przełączników krawędzi bezpieczeństwa. Oznacza to, że instalacja staje się znacznie prostsza, a w razie późniejszych napraw, czas i koszt ich wykonania są mniejsze. Elastyczność konstrukcyjna pozwala na łatwe integrowanie tych systemów ze starszymi układami bez większego problemu. Na takich rozwiązaniach szczególnie zyskują fabryki i zakłady produkcyjne, ponieważ często zmieniają one układ pomieszczeń w zależności od zmieniających się potrzeb produkcji. Dla osób zainteresowanych zapoznaniem się z dostępnymi obecnie opcjami na rynek, polecam model WEL-200 firmy EMX Industries, który w ostatnim czasie zaczął być powszechnie stosowany w wielu obiektach.

Modeli przemysłowych o dużym wytrzymałości dla bram i drzwi

Modele przemysłowe stają się absolutnie niezbędne w sytuacjach obciążenia dużymi ciężarami, takimi jak masywne bramy wjazdowe przy wejściach do fabryk czy duże drzwi przesuwne w magazynach, gdzie wydajność nie może być kompromitowana. Wykonane solidnie, by wytrzymać szorstkie traktowanie dzień po dniu, te urządzenia radzą sobie z każdym warunkiem, jaki napotkają – czy to ekstremalne warunki pogodowe, czy też ciągłe cykle otwierania i zamykania. To, co czyni je tak wartościowymi, to ich zdolność do utrzymywania bezpieczeństwa obiektów bez odmowy działania w czasie szczytowego użytkowania. Zarządcy obiektów świetnie o tym wiedzą, ponieważ przestoje kosztują pieniądze, a nikt nie chce mieć do czynienia z zablokowanymi pracownikami czy zaparkowanymi samochodami dostawczymi tylko dlatego, że tani sprzęt zawiózł pod presją obciążenia.

Najlepsze praktyki instalacji i konfiguracji

Poprawne techniki wyrównywania dla niezawodnej aktywacji

Uzyskanie niezawodnej pracy systemów krawędzi bezpieczeństwa zaczyna się od prawidłowego ustawienia. Gdy te systemy są poprawnie wyrównane, mogą lepiej wykrywać przeszkody i szybciej reagować, zapobiegając wypadkom. Większość specjalistów ds. konserwacji poleca sprawdzanie ustawienia wzrokowo co kilka miesięcy i dokonywanie korekt w razie potrzeby. Taki prosty procedura znacznie zmniejsza frustrację wynikającą z sytuacji, gdy system nie zadziała wtedy, gdy powinien. Prawidłowe ustawienie nie tylko zwiększa poziom bezpieczeństwa pracowników. W rzeczywistości sprawia, że urządzenia ochronne działają dłużej i lepiej w czasie eksploatacji. Weźmy na przykład bramy automatyczne. Jeżeli czujniki nie są prawidłowo wyrównane, brama może całkowicie przeoczyć przeszkodę. Jednak przy prawidłowym ustawieniu brama natychmiast się cofa, gdy coś znajdzie się zbyt blisko, zapobiegając poważnym kontuzjom zanim do nich dojdzie. Wielu menedżerów obiektów zauważyło znaczne zmniejszenie się liczby wypadków po usunięciu problemów z ustawieniem systemów bezpieczeństwa na swoich terenach.

Uwagi dotyczące przewodzenia: zarządzanie kablowaniem i integralność sygnału

Podczas instalowania krawędzi bezpieczeństwa dużą rolę odgrywa staranne prowadzenie okablowania, ponieważ zapewnia to czystość sygnałów i zapobiega zakłóceniom, które mogą wpłynąć na działanie całego systemu. Zastosowanie odpowiednich rur osłonowych dla kabli ma sens, ponieważ pozwala uporządkować przewody i ochronić je zarówno przed zakłóceniami elektrycznymi, jak i uszkodzeniami fizycznymi. Zadbanie o to, by wszystkie połączenia były szczelne, zmniejsza ryzyko awarii i sprzyja ogólnie bardziej estetycznej instalacji. W warunkach przemysłowych wymagana jest dodatkowa staranność, ponieważ maszyny pracują tam bez przerwy i często są skomplikowane. Doświadczenie menedżerów fabryk pokazuje, że gdy krawędzie bezpieczeństwa przestają działać poprawnie, linie produkcyjne zatrzymują się do momentu usunięcia usterki.

Kalibracja prógów siły dla określonych maszyn

Ustalenie odpowiednich wartości progowych siły dla systemów krawędzi bezpieczeństwa ma duże znaczenie dla prawidłowego funkcjonowania różnych maszyn. Poszczególne maszyny różnią się od siebie i wymagają różnych poziomów czułości, aby skutecznie wykrywać przeszkody, nie reagując przy każdej drobnej zmianie. Osoby odpowiedzialne za konserwację powinny również regularnie sprawdzać te ustawienia, ponieważ nieprawidłowa kalibracja może prowadzić do problemów w przyszłości i narażać pracowników na niebezpieczeństwo. Na przykład weźmy pod uwagę duże prasy przemysłowe w porównaniu z mniejszymi jednostkami na linii montażowej. Cięższe maszyny zdecydowanie wymagają wyższych ustawień, inaczej będą się zatrzymywać zbyt często w wyniku normalnych wibracji, jednak niezależnie od rodzaju sprzętu należy zawsze zachować odpowiednie standardy bezpieczeństwa.

Zgodność z normami bezpieczeństwa i certyfikatami

Rozumienie wymagań UL325 dla systemów bram

UL325 wyznacza wysokie standardy bezpieczeństwa w przypadku systemów bramowych, zapewniając ich zgodność z kluczowymi testami, które chronią ludzi przed potencjalnymi zagrożeniami. Gdy firmy przestrzegają tych wytycznych podczas produkcji i instalacji, bramy stają się znacznie bardziej niezawodne i bezpieczne. Zrozumienie wymagań UL325 pomaga wszystkim zainteresowanym stronom pozostać zgodnym z przepisami, a także faktycznie tworzyć bezpieczniejsze instalacje, ponieważ ryzyko wystąpienia problemów jest mniejsze. Osoby zainteresowane zapoznaniem się z praktycznym zastosowaniem standardu UL325 mogą zainteresować się produktami takimi jak WEL-200, który spełnia wszystkie wymagania monitoringu określone przez normy UL325.

EN ISO 13849-1: Poziomy Wydajności Bezpieczeństwa (PL) wytłumaczone

Norma EN ISO 13849-1 stanowi ramy określające poziomy wydajności bezpieczeństwa potrzebne do ograniczania ryzyka w systemach automatyki. Jako międzynarodowy punkt odniesienia, norma ta jasno wskazuje sposób oceny oraz wdrażania niezbędnych funkcji bezpieczeństwa w całym zakresie komponentów systemów sterowania. Aby spełnić globalne wymagania bezpieczeństwa na różnych rynkach, przedsiębiorstwa muszą zrozumieć tę normę. Gdy maszyny rzeczywiście spełniają wyznaczone w standardzie poziomy bezpieczeństwa, producenci zauważają lepszą ochronę na miejscu pracy, a także zmniejszenie potencjalnych zagrożeń podczas codziennych operacji wykonywanych przy użyciu sprzętu automatyki.

Protokoły testów przez trzecie strony dla equipment przemysłowego

Przeprowadzanie testów przez niezależne podmioty ma istotne znaczenie przy ocenie, czy systemy bezpieczeństwa spełniają globalne standardy i działają niezawodnie. Współpraca z oficjalnymi grupami badawczymi pozwala firmom lepiej zrozumieć, gdzie mogą występować problemy lub gdzie istnieje potencjał do ulepszeń, co sprzyja tworzeniu bezpieczniejszych produktów. Rzeczywiste badania gwarantują prawidłowe funkcjonowanie urządzeń nawet w trudnych warunkach, jednocześnie potwierdzając zgodność z obowiązującymi międzynarodowymi normami bezpieczeństwa. Gdy przedsiębiorstwa poddają swoje sprzęt przemysłowy kompleksowej ocenie ze strony zewnętrznych ekspertów, zyskują znacznie większą pewność co do rzeczywistego poziomu bezpieczeństwa swojej aparatury.

Strategie konserwacji dla maksymalnej niezawodności

Karty kontrolne rutynowych inspekcji dla komponentów bezpieczeństwa

Tworzenie regularnych list kontrolnych sprawia ogromną różnicę w utrzymaniu bezpieczeństwa krawędzi niezawodnych i prawidłowo funkcjonujących. Dobra lista kontrolna obejmuje wszystko, od sprawdzania normalnego zużycia po upewnienie się, że każdy element nadal działa zgodnie z przeznaczeniem. Gdy firmy przeprowadzają te inspekcje zgodnie z harmonogramem, drobne problemy są wykrywane na czas, zanim przerodzą się w duże kłopoty zagrażające bezpieczeństwu. Śledzenie każdego pojedynczego komponentu w czasie pozwala przedsiębiorstwom utrzymać swoje systemy bezpieczeństwa w większości czasu działające bez zarzutu. Takie podejście zmniejsza liczbę nieoczekiwanych awarii i zapewnia ciągłość działania bez niepotrzebnych przerw.

Rozwiązywanie typowych problemów z sygnałem elektrycznym

Znajomość sposobów naprawy codziennych problemów z sygnałami elektrycznymi ma kluczowe znaczenie dla bezpiecznego i wydajnego funkcjonowania urządzeń w tym miejscu. Gdy technicy wykrywają takie problemy na czas, zanim eskalują, unikamy poważnych zagrożeń bezpieczeństwa w przyszłości. Większość osób pracujących z tymi kwestiami nauczyła się, gdzie najczęściej występują typowe punkty awaryjne i jakie naprawy przynoszą skutek, zamiast tracenia godzin na bezcelowe poszukiwania przyczyn. Odrobina wiedzy znacznie pomaga w zapobieganiu przestojom i wypadkom w fabrykach i zakładach na całym kraju. Firmy, które inwestują w szkolenia swojego personelu w tym zakresie, zazwyczaj odnotowują lepsze wyniki zarówno pod względem produktywności, jak i wskaźników bezpieczeństwa pracowników w dłuższej perspektywie czasowej.

Interwały wymiany dla komponentów podatnych na zużycie

Zgodne z zaleceniami producenta terminami wymiany części narażonych na zużycie znacząco wpływa na utrzymanie stabilnego poziomu bezpieczeństwa w czasie. Gdy zużyte części wymienia się zgodnie z harmonogramem, zapobiega się dokuczliwym awariom włączników, które mogą prowadzić do poważnych zagrożeń bezpieczeństwa, szczególnie w miejscach, gdzie urządzenia są intensywnie wykorzystywane przez cały dzień. Przestrzeganie tego typu regularnej konserwacji pozwala firmom utrzymać systemy w bezpiecznym i niezawodnym stanie, a także uniknąć kosztownych napraw w przyszłości. Większość zakładów przemysłowych nauczyła się z doświadczenia, że przestrzeganie tych harmonogramów wymian nie tylko jest dobrym zwyczajem, ale również przynosi oszczędności finansowe w dłuższej perspektywie, ponieważ komponenty dalej spełniają wymagania bezpieczeństwa i nie ulegają nieoczekiwanym awariom.

Nawigujące Technologie w Systemach Bezpieczeństwa na Granicy

Przełączniki z możliwościami Monitorowania Zdalnego Wspierane przez IoT

Inteligentne przełączniki połączone za pomocą technologii IoT zmieniają sposób zarządzania bezpieczeństwem na obrzeżach operacji przemysłowych. Zapewniają dane w czasie rzeczywistym i pozwalają na natychmiastową diagnostykę problemów. Łączność umożliwia przekazywanie ostrzeżeń o potencjalnych problemach osobom odpowiedzialnym znacznie wcześniej, zanim problemy te zaczną się nasilać, co w konsekwencji zwiększa bezpieczeństwo na miejscu pracy. Funkcje zdalnego monitorowania pozwalają nadzorcom zakładów szybko wykrywać miejsca zagrożeń i usuwać je przed zajściem wypadku lub przerwą w produkcji. Dla wielu fabryk tego typu systemy ostrzegania wczesnego stały się nieodzowne. Zapobiegają one przeradzaniu się drobnych problemów w poważne komplikacje w przyszłości, oszczędzając tym samym środki finansowe i ludzkie życie.

Krawędzie bezpieczeństwa z funkcją samodiagnostyczną

Krawędzie bezpieczeństwa samotestujące się to inteligentny postęp technologiczny, który wykonuje regularne samokontrole, aby upewnić się, że wszystko działa poprawnie. Technologia ta praktycznie cały dzień monitoruje samą siebie, co daje operatorom dodatkowe poczucie pewności, ponieważ zmniejsza się ryzyko niespodziewanej awarii. Gdy te automatyczne testy odbywają się regularnie, maszyny dłużej działają bez zakłóceń, a użytkownicy nie muszą martwić się o nagłe przestoje. Fabryki naprawdę doceniają tego rodzaju niezawodność, szczególnie w sytuacjach, gdy podczas procesów produkcyjnych liczy się każdy sekunda. Dla producentów zmagaющихся z napiętymi terminami i przepisami bezpieczeństwa, posiadanie sprzętu, który utrzymuje stabilny poziom wydajności, stanowi różnicę między płynnym przebiegiem operacji a kosztownymi przerwami.

Integracja z uczeniem maszynowym do konserwacji predykcyjnej

Wprowadzenie uczenia maszynowego do systemów bezpieczeństwa na brzegu zmienia całkowicie sposób myślenia o utrzymaniu ruchu predykcyjnego. Te inteligentne algorytmy analizują różne dane operacyjne z maszyn znajdujących się na parkiecie fabrycznym, wykrywając oznaki tego, że coś może się zepsuć znacznie wcześniej, zanim do tego dojdzie. Oznacza to, że zespoły utrzymania ruchu mogą usuwać usterki w dogodnym momencie, zamiast czekać na awarie. Firmy oszczędzają pieniądze na nagłych naprawach, a pracownicy są bezpieczniejsi, ponieważ niebezpieczne sytuacje są rozwiązywane na wczesnym etapie. Naprawdę wartość leży w utrzymaniu płynnego działania większości procesów. Fabryki nie zamykają się nieoczekiwanie, linie produkcyjne nadal funkcjonują bez zakłóceń, a nikt nie jest zaskoczony podczas krytycznych procesów produkcyjnych, w których przestoje kosztują miliony.

Najczęściej zadawane pytania

Do czego służą systemy bezpieczeństwa na krawędzi?

Systemy bezpieczeństwa na krawędzi są wykorzystywane w środowiskach automatyzacji do wykrywania ciśnienia lub kontaktu oraz szybkiego zatrzymywania operacji, aby zapobiec wypadkom i urazom.

Dlaczego czas reakcji jest kluczowy dla krawędzi bezpieczeństwa?

Czas reakcji krawędzi bezpieczeństwa jest kluczowy w minimalizacji skutków wypadków, zwłaszcza w szybko poruszających się maszynach, zapewniając szybkie i efektywne reakcje awaryjne.

Jakie czynniki należy uwzględnić podczas wybierania przełącznika krawędzi bezpieczeństwa?

Biorąc pod uwagę warunki środowiskowe, wymagania dotyczące czułości na siłę, trwałość materiału oraz potrzeby operacyjne, należy odpowiednio wybrać przełącznik krawędzi bezpieczeństwa dla swojego zastosowania.

Jak przyciski włączone w IoT korzystają systemom bezpieczeństwa na krawędzi?

Przełączniki włączone w IoT ulepszają systemy bezpieczeństwa na krawędzi przez oferowanie monitoringu w czasie rzeczywistym i możliwości rozwiązywania problemów zdalnie, aby zapobiec wypadkom i zagwarantować ciągłe działanie.

Spis treści

- Zrozumienie Przełącznik krawędzi bezpieczeństwa Funkcjonalność

- Kluczowe czynniki wyboru dla optymalnej wydajności

- Typy przełączników krawędzi bezpieczeństwa i ich zastosowania

- Najlepsze praktyki instalacji i konfiguracji

- Zgodność z normami bezpieczeństwa i certyfikatami

- Strategie konserwacji dla maksymalnej niezawodności

- Nawigujące Technologie w Systemach Bezpieczeństwa na Granicy

- Najczęściej zadawane pytania