Megértés Biztonsági Éls Kapcsoló A funkcionalitás

A biztonsági élrendszer alapvető összetevői

A legtöbb biztonsági érzékelő rendszer három fő egységből áll, melyek együtt működnek: a tényleges érzékelő élből, egy vezérlőegységből és a teljes rendszert működtető áramforrásból. Az érzékelő él pontosan azt teszi, amit a neve is sugall: nyomásváltozásokat érzékel, amikor valami hozzáér. Ez az érzékelés figyelmeztető jeleket küld a vezérlőegység felé, amely ezután eldönti, mi a teendő a balesetek megelőzése érdekében. A rendszer megbízható működése hosszú távon azon múlik, hogy az áramforrás megfelelő legyen. Ezért nagyon fontos a megfelelő elektromosság biztosítása a gépek zavartalan működéséhez. Amikor a technikusok megértik ezeket az alkatrészeket és azt, hogy nap mint nap hogyan hatnak egymásra, képesek lesznek javítani a munkavédelmen és a gépek hatékonyságán egyaránt különböző ipari környezetekben.

Hogyan prevenciálak a biztonsági élek az automatizációban

A biztonsági élek nyomásérzékeny technológiával működnek, amely szinte azonnal leállítja a gépeket, amint valami hozzájuk ér, ezért különösen fontosak a gyártóüzemekben és más automatizált környezetekben. Ezek az eszközök az első védelmi vonalként működnek az emberek által a nehézgépek környékén elkövetett hibák ellen, jelentősen csökkentve a balesetek számát. Az ipari jelentések szerint azokban a gyárakban, ahol biztonsági élrendszereket telepítettek, a balesetek száma körülbelül 30%-kal csökkent. Ezeknek a rendszereknek az országos telepítése a gyártóüzemekben hozzájárul az általános biztonsági szabványok növeléséhez, miközben védi a dolgozókat a sérülésektől, és megóvja a drága gépeket egyaránt.

A reakcióidő szerepe az összeomlás forgatóköupekben

Az biztonsági élek milyen gyorsan reagálnak, az vészhelyzetek során nagyon fontos, mivel a gyorsabb reakció jelentősen csökkenti a balesetek okozta károkat. Amikor a tipikus reakcióidő-számokat nézzük, a mérnökök olyan rendszereket terveznek, amelyek törtrészével másodpercek alatt reagálnak, ami elengedhetetlen, amikor nagy sebességű berendezésekről van szó. Annak ismerete, hogy az ipar általában milyen reakcióidőt tart szabványnak, segít a vállalatoknak olyan rendszereket választani, amelyek valóban megfelelnek a gyártóhelyiségek biztonsági követelményeinek. Mivel a technológia egyre gyorsabban fejlődik, egy rövid reakcióidővel rendelkező rendszer kiválasztása szinte elengedhetetlen a munkahelyi biztonság és az automatizált termelési környezetekben jelentkező kockázatok csökkentése érdekében. A legtöbb gyártó azt tapasztalja, hogy még a kis javulások is nagyban hozzájárulnak a sérülések és berendezéskimaradások megelőzésében.

Kritikus Kiválasztási Tényezők a Legjobb Teljesítmény Érdekében

Környezeti Feltételek Bevételze (Hőmérséklet/Dusting/Moisture)

Az olyan tényezők, mint a hőmérsékletváltozások, a porfelhalmozódás és a nedvesség valóban befolyásolják a biztonsági érintkezőkapcsolók gyakorlati működését. Kiválasztáskor fontos alaposan megvizsgálni, hogy milyen környezetben lesz használva, mivel nem minden biztonsági él ugyanolyan jól bírja a különböző körülményeket. Egyes modellek kifejezetten extrém hőmérsékletek ellen vannak kialakítva, míg mások gyorsan meghibásodhatnak, ha víznek vagy kosznak vannak kitéve. Olyan kültéri beépítéseknél, ahol eső, hó vagy napfény éri őket, nagyon fontos a megfelelő minősítésű kapcsolók kiválasztása. Ezek az ellenállóbb változatok általában sokkal hosszabb ideig tartanak, és idővel is jobban működnek, akármi is legyen az időjárás által kijelölt kihívás.

Különböző Erőérzékenységi Követelmények Alkalmazások

Amikor kiválasztjuk a biztonsági szélváltók különböző alkalmazások esetén az erőérzékenység valóban fontos. Az érintésérzékelőnek megfelelően kell reagálnia a különböző nyomásszintekre, hogy mindenféle környezetben jól működjön. Vegyük például a nehézgépek és a könnyebb ipari berendezések közötti különbséget – ezek teljesen más érzékenységi beállításokat igényelnek. Egy kapcsoló, amely jól működik egy kisebb szállítószalagon, túlterhelődhet a nagy méretű gyártóberendezésekhez kapcsolódó erőhatások miatt. Ennek helyes beállítása azt jelenti, hogy a dolgozók biztonságát megőrizzük, miközben nem lassul le túlságosan a termelés. A legtöbb gyártó azt tapasztalja, hogy létezik egy ideális középérték, ahol a biztonsági előírások találkoznak a gyakorlati működési követelményekkel anélkül, hogy bármelyik oldal hátrányt szenvedne.

Anyag tartósága: Gumi vs. Poliuretan profilok

Amikor választani kell a gumi és a poliuretán anyagok között biztonsági élszegélyekhez, a vállalatoknak figyelembe kell venniük, hogyan hat ez a választás a tartósságra és az összteljesítményre a valós körülmények között. A gumi megfelelő alapvédelmet nyújt, de a poliuretán kiemelkedően tartós, egyszerűen hosszabb ideig ellenáll. A gyártósorokon és építkezéseken szerzett tapasztalatok alapján a poliuretán szegélyek lényegesen hosszabb ideig bírják a durva kezelést és extrém hőmérsékleteket, mint a gumi megfelelőik. Azok számára a gyártók számára, akik kemény körülmények között működnek, ahol a leállás bevételkiesést jelent, a megfelelő anyagba való beruházás minden különbséget jelent. A magasabb kezdeti költséget a ritkább cserék és kevesebb karbantartás ellensúlyozza hosszú távon.

Biztonsági szél kapcsolók fajtái és alkalmazási területeik

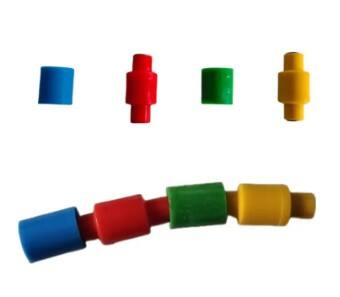

Moduláris DIY biztonsági szélek egyedi telepítésekhez

A moduláris DIY biztonsági élek rendkívül rugalmasak és testre szabhatók, ami miatt mindenféle különböző telepítéshez ideálisak. A felhasználók valóban az őket éppen érdeklő rendszerekhez igazíthatják ezeket, amely különösen fontos például egyedi kapurendszerek vagy automatizálási környezetek esetében, ahol a szabványtermékek egyszerűen nem működnek megfelelően. Az ilyen testre szabott élek integrálása a meglévő tervekbe biztosítja a biztonságot, miközben lehetővé teszi a gépek zavartalan működését. Sok szerelő szerint ez a megközelítés hosszú távon időt és pénzt is megtakarít, hiszen később nincs szükség költséges átalakításokra.

Miniaturizált biztonsági élek keskeny térképekhez

A miniatűr biztonsági élek olyan helyzetekre készültek, ahol egyszerűen nincs hely nagyobb megoldásokhoz, ugyanakkor megbízhatóan működnek akkor is, ha szűk helyekre kell őket beépíteni. A robotgyártók és autóipari vállalatok kedvelik őket, mert tökéletesen illeszkednek kis alkatrészekbe anélkül, hogy a biztonsági funkciók másodlagossá válnának. Gondoljunk szerelőrobotokra vagy járműérzékelőkre – ezek az apró élek védik a dolgozókat és a berendezéseket anélkül, hogy elfoglalnák a gyártóüzemek padlóterületét vagy a járművek belső tereit. A gyártási környezetekben a hely = pénz, így a térigény nélküli biztonsági rendszerek jelentik a különbséget a termelési területek optimalizálásához törekvő üzemvezetők számára.

Vezetékes NC/NO kapcsolórendszerek rugalmas integrációhoz

A vezeték nélküli NC/NO kontakt rendszerek megváltoztatják az installációk módját, mivel megszüntetik azokat a vezetékeket, amelyeket korábban biztonsági érintkezőkapcsolókhoz használtak. Ennek következtében az installáció lényegesen egyszerűbbé válik, és ha később valamit javítani kell, akkor kevesebb időbe és költségbe kerül a megoldás. A kialakítási rugalmasság miatt ezek a rendszerek könnyen illeszkednek a régi rendszerekhez, kisebb erőfeszítéssel. Különösen gyárak és gyártóüzemek profitálhatnak ebből, mivel ezeknél a termelési igények változásával gyakran szükség van a térformázás módosítására. Mindenki számára, aki meg szeretné ismerni a jelenleg a piacon elérhető lehetőségeket, ajánlott az EMX Industries által gyártott WEL-200-as modell, amelyet az utóbbi időben sok üzem már elkezdett alkalmazni.

Nehéybírósági ipari modellek kapuk és ajtók számára

Ipari fokozatú modellek válnak elengedhetetlenné, amikor nehéz terhelési helyzetekkel, például nagy kapukkal a gyárak bejáratánál vagy hatalmas csuklóajtókkal raktárakban kell megbirkózni, ahol a teljesítmény egyszerűen nem engedhet meg lealkuvást. Ezek az egységek erősen épültek fel, képesek napi szintű durva bánásmód elviselésére, akár extrém időjárásról, akár folyamatos nyitási-zárási ciklusokról legyen szó. Ami miatt különösen értékesek, az az, hogy a létesítmények biztonságát garantálják anélkül, hogy csúcsidőszakban meghibásodnának. Ezt a létesítménykezelők jól tudják, hiszen a leállás pénzbe kerül, és senki sem akarja, hogy alkalmazottak ki legyenek zárva, vagy szállítók rekedjenek meg egy gyenge alkatrész miatt, ami meghibásodott a terhelés alatt.

Telepítési Jó Gyakorlatok és Konfiguráció

Helyes Igazítási Technikák Megbízható Aktiváláshoz

A biztonsági érintkező rendszerek megbízható működésének kulcsa a megfelelő igazításban rejlik. Ha ezek a rendszerek megfelelően vannak beállítva, akkor hatékonyabban képesek akadályokat felismerni és gyorsabban reagálni, megelőzve ezzel baleseteket. A karbantartó szakemberek többsége ajánlják, hogy néhány havonta vizuálisan ellenőrizzék az igazítást, és szükség esetén korrigálják. Ez az egyszerű rutinfeladat csökkenti azokat a bosszantó helyzeteket, amikor a rendszer nem működik, pedig kellene. A megfelelő igazítás azonban nemcsak a dolgozók biztonságát szolgálja. Valójában a biztonsági eszközök élettartamát is meghosszabbítja, és hosszú távon javítja azok teljesítményét. Nézzük például az automatikus kapukat. Ha a szenzorok nincsenek megfelelően beállítva, a kapu teljesen figyelmen kívül hagyhat egy akadályt. Ugyanakkor a helyes pozicionálással a kapu azonnal visszahúzódik, amint valami túl közel kerül hozzá, megelőzve ezzel súlyos sérüléseket. Számos üzemeltetői vezető számolt be arról, hogy az üzemekben tapasztalt baleseti ráták jelentősen csökkentek az igazítási hibák kijavítása után.

Vezetékelosztási megfontolások: Kábelkezelés és jelezeti integritás

A biztonsági élek telepítésekor nagy jelentősége van a megfelelő kábelezési kezelésnek, mivel ez biztosítja a tiszta jeleket, és megakadályozza azokat az interferenciákat, amelyek zavarhatják az egész rendszer működését. A megfelelő kábelcsatornák használata ésszerű megoldás a vezetékek rendszerezésére és védelmére, mind az elektromos zajoktól, mind fizikai sérülésektől. A csatlakozások megbízható rögzítésének ellenőrzése csökkenti a meghibásodás kockázatát, és összességében tisztább telepítést eredményez. Az ipari környezetekben különösen szükséges ez a plusz figyelem, hiszen állandóan működő, összetett gépekkel kell együtt dolgozni. A gyári vezetők személyesen is tudják, hogy ha a biztonsági élek meghibásodnak, a termelő sorok addig leállnak, amíg minden rendszeresen működőképes állapotba nem kerül.

Erőhatárkalibrálás specifikus gépjárművekhez

A biztonsági érzékelő rendszerekhez a megfelelő erőküszöb-beállítások meghatározása nagyon fontos ahhoz, hogy minden gépen megfelelően működjön az együttműködés. A gépek meglehetősen eltérőek abban, hogy mely érzékenységi szintek a legideálisabbak ahhoz, hogy észleljék az akadályokat, de ne reagáljanak minden kisebb dologra. A karbantartó személyzetnek rendszeresen ellenőriznie is kell ezeket a beállításokat, mivel a helytelen kalibráció később problémákhoz vezethet, és veszélyeztetheti a dolgozók biztonságát. Vegyük például a nagy ipari sajtolókat és a kisebb összeszerelő egységeket. A nehezebb gépek esetében mindenképp keményebb beállításokra van szükség, különben állandóan leállnának a normál rezgések miatt, ugyanakkor mindig meg kell tartani a biztonsági előírásokat, függetlenül a berendezés típusától.

Megfelelés a biztonsági szabványoknak és tanúsítványoknak

Ismerkedés az UL325 ajtórendszer követelményeivel

A UL325 meghatározza a biztonság mércéjét a kapurendszerek esetében, biztosítva, hogy átmenjenek azon fontos teszteken, amelyek védenek a lehetséges veszélyekkel szemben. Amikor a vállalatok betartják ezeket az irányelveket a gyártás és telepítés során, a kapuk megbízhatóbbá és balesetmentesebbé válnak. A UL325 követelményeinek ismerete segít minden érintettnek szabályosan maradni, miközben ténylegesen biztonságosabb környezetet teremt, hiszen csökken annak az esélye, hogy valami hibázhasson. Azok, akik szeretnék látni, hogyan működik a UL325 gyakorlatban, érdemes a WEL-200 típusra is szemet vetniük, amely megfelel a UL325 szabványok által előírt összes felügyeleti követelménynek.

EN ISO 13849-1: Biztonsági Teljesítményszintek (PL) bemutatása

Az EN ISO 13849-1 szabvány keretet biztosít annak meghatározásához, hogy milyen biztonsági teljesítményszintek szükségesek az automatizálási rendszerekben fennálló kockázatok csökkentésére. Mint nemzetközileg elismert mércéje, világos iránymutatást ad a vezérlőrendszerek komponenseinél a szükséges biztonsági funkciók értékeléséhez és kialakításához. A vállalatoknak meg kell érteniük ezt a szabványt, ha globális biztonsági előírásoknak különböző piacokon szeretnének megfelelni. Amikor a gépek valóban teljesítik a szabványban meghatározott biztonsági követelményeket, a gyártók munkahelyi védelmét erősíti, miközben csökkentik a napi működés során az automatizált berendezések használata által jelentett potenciális veszélyeket.

Harmadik felek által végzett tesztelési protokollok ipari eszközök számára

A független szervezetek által végzett tesztek elvégzése kritikus fontosságú annak ellenőrzéséhez, hogy a biztonsági érzékelő rendszerek megfelelnek-e a globális szabványoknak és megbízhatóan működnek-e. Az ilyen hivatalos vizsgálati csoportokkal való együttműködés lehetővé teszi a vállalatok számára, hogy átlássák, hol lehet probléma vagy miben lehetne javítani, ezáltal biztonságosabb termékek létrehozását segíti elő. A tényleges vizsgálatok biztosítják, hogy a berendezések akár nehéz körülmények között is megfelelően működjenek, miközben megerősítik, hogy minden szükséges nemzetközi biztonsági előírásnak eleget tesznek. Amikor a vállalatok ezt a teljes értékelési folyamatot külső szakértőkön keresztül végigjátsszák, sokkal nagyobb bizalommal rendelkeznek ipari felszereléseik tényleges biztonságával kapcsolatban.

Karbantartási Stratégiák Maximális Megbízhatóságért

Rendszeres Ellenőrzési Listák Biztonsági Komponensekért

A rendszeres ellenőrzési jegyzékek elkészítése mindenben eltérővé teszi a biztonsági élek megbízhatóságának és megfelelő működésének fenntartását. Egy jó ellenőrzőlista a szokásos kopás és hordás ellenőrzésétől kezdve mindenre kiterjed, amely biztosítja, hogy minden alkatrész továbbra is a tervezett módon működjön. Amikor a vállalatok időben elvégzik ezeket az ellenőrzéseket, a kisebb problémákat időben észlelik, mielőtt komolyabb gondokká változnának, amelyek veszélyeztethetik a biztonságot. Az egyes komponensek állapotának folyamatos nyomon követése lehetővé teszi a vállalkozások számára, hogy biztonsági rendszereiket a legnagyobb részben zavartalanul működtessék. Ez az eljárás csökkenti a váratlan meghibásodásokat, és folyamatos működést biztosít szükségtelen megszakítások nélkül.

Gyakori villamos jelezési problémák elhárítása

A napi szinten előforduló elektromos jelproblémák megoldásának ismerete mindent eldönt a biztonságos és hatékony működés fenntartásában. Amikor a szakemberek időben észreveszik ezeket a hibákat, mielőtt komolyabb problémává válhatnának, elkerülhetők a későbbiekben fellépő súlyos biztonsági kockázatok. Azok, akik ezzel a területtel foglalkoznak, megtanulják, hogy hol vannak a tipikus problémák és mely javítási módszerek vezetnek valódi eredményre, nem pedig órákat pazarolnak arra, hogy megoldhatatlan ügyeket üldözzenek. Egy kis szakértői tudás messzemenően hozzájárulhat a leállások és balesetek megelőzéséhez az ország gyáraiban és üzemekben. Azok a vállalatok, amelyek beruháznak alkalmazottaik képzésébe ezekben a kérdésekben, hosszú távon jobb eredményeket érnek el a termelékenység és a munkavédelem területén.

Csereintervallumok auszerekhez inclinált komponensek

A gyártó által javasolt időpontok szerint cserélni azokat az alkatrészeket, amelyek kopásra hajlamosak, nagyban hozzájárul ahhoz, hogy a biztonsági szint hosszú távon is stabil maradjon. Amikor a kopott alkatrészeket rendszeresen kicserélik, megelőzhetők azok az idegesítő kapcsolóhibák, amelyek különösen intenzív napi használat mellett súlyos biztonsági problémákhoz vezethetnek. A rendszeres karbantartásnak köszönhetően a vállalkozások azt tapasztalják, hogy rendszereik biztonságosabbak és megbízhatóbbak maradnak, miközben elkerülhetők a későbbi, költséges javítások. A legtöbb ipari üzem már tapasztalatból megtanulta, hogy ezeknek a cserenapoknak a betartása nemcsak jó gyakorlat, hanem hosszú távon költségkímélő is, mivel az alkatrészek így folyamatosan megfelelnek a szükséges biztonsági előírásoknak, és elkerülhetők a váratlan meghibásodások.

Új Technológiák a Perembiztonsági Rendszerek Területén

IoT-Kapcsolók Távoli Figyeléssel

Az IoT technológián keresztül csatlakoztatott intelligens kapcsolók megváltoztatják, ahogy az ipari műveletek szélén a biztonságot kezeljük. Valós idejű adatokat szolgáltatnak, és lehetővé teszik a problémák azonnali hibakeresését. A kapcsolat révén az érintettek sokkal korábban figyelmeztetést kapnak a lehetséges problémákról, még mielőtt bármi elromlaná, jelentősen növelve ezzel a munkahelyek biztonságát. A távoli felügyeleti funkcióknak köszönhetően a gyártóüzemek vezetői gyorsan felismerhetik a problémás pontokat, és orvosolhatják azokat, mielőtt bárki megsérülne vagy leállna a termelés. Számos gyár számára ez a fajta korai figyelmeztető rendszer elengedhetetlenné vált. Megakadályozza, hogy kisebb problémák később komolyabb gondokká váljanak, így mind a pénzt, mind az életeket megtakarítja.

Önálló teszteléses biztonsági élek diagnosztikai funkciókkal

Az önállóan tesztelő biztonsági élek egy okos fejlesztést képviselnek, amelyek rendszeresen ellenőrzik a rendszert, hogy biztosítsák a megfelelő működést. Ez a technológia gyakorlatilag folyamatosan önmagát figyeli, így a kezelők extra bizalommal dolgozhatnak, mivel csökken annak az esélye, hogy valami váratlanul meghibásodik. Amikor ezek az automatikus tesztek rendszeresen lefutnak, a gépek hosszabb ideig zavartalanul működnek, és az embereknek nem kell tartaniuk a hirtelen meghibásodásoktól. Az üzemek különösen értékelik ezt a fajta megbízhatóságot, különösen akkor, amikor a termelési folyamatok során minden másodperc számít. Azok számára a gyártók számára, akik szoros határidők és biztonsági előírások között dolgoznak, az olyan felszerelés, amely állandó teljesítményszintet tart fenn, mindent eldöntő különbséget jelenthet a zavartalan működés és a költséges megszakítások között.

Integráció gépi tanulással előrejelzéses karbantartásra

A gépi tanulás gyártási folyamatokban való alkalmazása teljesen újra gondoltatja velünk a prediktív karbantartás fogalmát. Ezek az okos algoritmusok különféle működési adatokat elemeznek a gyártóüzemi gépekről, és már akkor jeleket észlelnek, hogy valami problémához vezethet, amikor a hiba még nem következett be. Ez azt jelenti, hogy a karbantartó csapatok időben el tudnak végezni javításokat, nem pedig várniuk kell a meghibásodásokra. A vállalatok pénzt spórolhatnak meg a sürgős javításokon, miközben a dolgozók is biztonságban érezhetik magukat, mivel a veszélyes helyzeteket időben kezelik. A valódi érték abban rejlik, hogy a folyamatok zavartalanul működjenek a legnagyobb részben. A gyárak már nem állnak le váratlanul, a termelővonalak folyamatosan működnek megszakítás nélkül, és senki sem érül megzavarodásba kritikus gyártási folyamatok során, ahol a leállás milliós károkat okozhat.

Gyakran Ismételt Kérdések

Mire használják a biztonsági él rendszereket?

A biztonsági él rendszereket automatizált környezetekben használják nyomás vagy érintés érzékelésére, valamint az események gyors leállítására balesetek és sérelmek elkerülése érdekében.

Miért fontos a válaszidő a biztonsági élek szempontjából?

A biztonsági élek válaszideje alapvetően fontos az balesetek hatásának enyhítésében, különösen a gyorsan mozgó gépek esetében, amelyek gyors és hatékony ügyesseg-választ biztosítanak.

Milyen tényezőket kell figyelembe venni egy biztonsági él kapcsoló kiválasztásakor?

Vegye figyelembe a környezeti feltételeket, a erőérzékenység követelményeit, anyag tartóságát és működési igényeket egy biztonsági él kapcsoló kiválasztásakor alkalmazásához.

Milyen előnyökkel járnak az IoT-kapcsolók a szél-biztonsági rendszerek számára?

Az IoT-kapcsolók fejlesztik a szél-biztonsági rendszereket valós idejű figyelés és távoli hibaelhárítási képességekkel, amelyek megakadályozzák az baleseteket és biztosítják a folytonos működést.

Tartalomjegyzék

- Megértés Biztonsági Éls Kapcsoló A funkcionalitás

- Kritikus Kiválasztási Tényezők a Legjobb Teljesítmény Érdekében

- Biztonsági szél kapcsolók fajtái és alkalmazási területeik

- Telepítési Jó Gyakorlatok és Konfiguráció

- Megfelelés a biztonsági szabványoknak és tanúsítványoknak

- Karbantartási Stratégiák Maximális Megbízhatóságért

- Új Technológiák a Perembiztonsági Rendszerek Területén

- Gyakran Ismételt Kérdések