Ymmärtäminen Turvallisuusreunan vaihtime Käyttöön

Turvallisuusreunan järjestelmien ydinosa-alueet

Useimmissa turvareunajärjestelmissä on kolme pääosaa, jotka toimivat yhdessä: itse tunnistereuna, ohjausyksikkö ja jokin järjestelmän energiantarve. Tunnistereuna tekee sen, miltä kuulostaa, eli se havaitsee painemuutoksia, kun jokin koskettaa sitä. Tämä havainto lähettää varoitusignaalin ohjausyksikölle, joka puolestaan päättelee, mitä on tehtävä, jotta onnettomuuksia voidaan estää ennen kuin ne tapahtuvat. Ilman asianmukaista sähkönsyötön varmistamista näillä energiakomponenteilla, mikään tästä ei toimisi luotettavasti ajan kuluessa. Siksi sähkönsaannin oikea toteuttaminen on niin tärkeää laitteiden sileän toiminnan takaamiseksi. Kun teknikot ymmärtävät kaikki nämä osat ja sen, kuinka ne vuorovaikuttavat päivittäin, he voivat parantaa sekä työntekijöiden turvallisuutta että laitteiden tehokkuutta erilaisissa teollisuusympäristöissä.

Miten turvallisuusreunat estävät onnettomuuksia automaatiossa

Turvareunat toimivat paineherkällä teknologialla, joka pysäyttää koneet lähes välittömästi, kun jotain koskettaa niitä, mikä tekee niistä erittäin tärkeitä tehtaille ja muille automatisoiduille paikoille. Näitä laitteita käytetään ensimmäisenä suojana ihmisten mahdollisia virheitä vastaan raskaiden koneiden lähettyvillä, mikä vähentää onnettomuuksia huomattavasti. Tehtaat, jotka asentavat turvareunajärjestelmiä, raportoivat onnettomuusmäärien laskevan noin 30 % mukaan lukien teollisuusraportit. Näiden järjestelmien käyttöönotto valmistavissa tiloissa auttaa nostamaan yleistä turvallisuustasoa samalla kun työntekijät pysyvät turvassa ja kalliita koneita suojellaan.

Vastausajan rooli hätätilanteissa

On erittäin tärkeää, kuinka nopeasti turvareunat reagoivat hätätilanteissa, sillä nopeammat reaktiot vähentävät onnettomuuksien seurauksia merkittävästi. Tyypillisten reaktioaikojen numerot huomioiden insinöörit suunnittelevat järjestelmiä, jotka toimivat murto-osissa sekuntia, mikä on ehdottoman välttämätöntä korkean nopeuden laitteita käsiteltäessä. Alalla yleisesti hyväksytyn reaktioajan tuntemus auttaa yrityksiä valitsemaan sellaisia järjestelmiä, jotka todella täyttävät niiden tehdasalueiden turvallisuusvaatimukset. Teknologian kehittyessä nopeasti on järjestelmän valinta, jossa on lyhyt reaktioaika, käytännössä tehdyn ja rikotun kysymys työturvallisuuden ja riskien vähentämisen kannalta automatisoiduissa tuotantoympäristöissä. Useimmat valmistajat huomaavat, että jopa pienten parannusten vaikutus on suuri vahinkojen ja laiterikkojen ennaltaehkäisyssä.

Kriittiset valintatekijät optimaalille suoritukselle

Ympäristöehdot arvioinnissa (lämpötila/puume/kosteus)

Lämpötilan vaihtelut, pölyn kertyminen ja kosteus vaikuttavat todella siihen, kuinka hyvin turvareunakytkimet toimivat käytännössä. Valittaessa kytkintä on tärkeää tarkastella huolellisesti käyttöympäristön ominaisuuksia, koska kaikki turvareunat eivät kestä samanlaisia olosuhteita yhtä hyvin. Jotkin mallit on valmistettu kestämään ääriolosuhteita, kun taas toiset saattavat pettää nopeasti, jos ne altistuvat vedelle tai likaisuudelle. Ulkotiloissa, joissa sade, lumi tai auringon säteily ovat yleisiä, on tärkeää valita kytkimet, joiden luokitus vastaa näitä olosuhteita. Näin varustetut versiot kestävät yleensä huomattavasti pidempään ja toimivat paremmin ajan mittaan riippumatta sääoloista.

Voimaherkkyyden vaatimukset eri Sovellukset

Valitessa turvallisuusreunan vaihdetyyppeihin eri sovelluksissa voima-herkkyys on todella tärkeää. Reunustan on reagoitava eri painetasoihin oikein, jotta se toimii hyvin kaikenlaisissa ympäristöissä. Tarkastellaan raskasta koneistoa verrattuna kevyempään teollisuuslaitteistoon – niillä tarvitaan täysin erilaiset herkkyysasetukset. Kytkin, joka toimii erinomaisesti pienessä kuljettimessa, saattaa jäädä vajavaiseksi suurten valmistuskoneiden aiheuttamien voimien edessä. Oikea asetus takaa työntekijöiden turvallisuuden aiheuttamatta liiallista tuotannon hidastumista. Useimmat valmistajat huomaavat, että on olemassa optimaalinen tasapaino, jossa turvallisuusvaatimukset ja käytännön toimintatarpeet täyttyvät ilman, että kumpaakaan puolta kompromisoitaisiin.

Materiaalin kestävyys: Kaoutski vs. Poliuretaaniprofiilit

Valmistellessaan päätöstä kumisen ja polyuretaanimateriaalien välillä turvareunaprofiileihin, yritysten tulee ottaa huomioon, miten tämä valinta vaikuttaa sekä kestävyyteen että kokonaissuorituskykyyn käytännön tilanteissa. Kumi tarjoaa kohtalaisen hyvänä suojan perustasolla, mutta polyuretaani erottuu siitä syystä, että se kestää huomattavasti paremmin ajan mittaan. Tehtailla ja rakennustyömailla saadun kokemuksen perusteella polyuretaaniprofiilit kestävät selvästi kauemmin kuormitustilanteissa ja ääriolosuhteissa verrattuna kumivastaosiin. Valmistajille, jotka toimivat vaativissa ympäristöissä joissa katkokset tarkoittavat tulojen menettämistä, oikean materiaalin valinta ratkaisee kaiken. Alkuun liittyvät kustannukset kompensoituvat huomattavasti vähemmällä tarpeella vaihtaa materiaalia ja harvemmalla huoltotarpeella pitkäaikaisessa käytössä.

Turvallisuusreunan vaihtoehtojen tyypit ja niiden käyttötarkoitukset

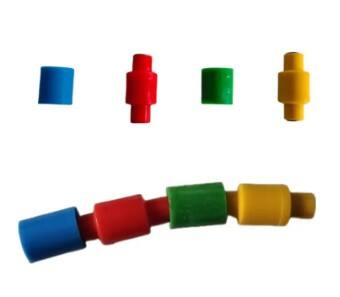

Modulaariset DIY-turvallisuusreunat mukautetuille asennuksille

Modulaariset DIY-turvareunat tarjoavat uskomatonta joustavuutta ja räätälöintimahdollisuuksia, mikä tekee niistä erinomaisia erilaisiin asennuksiin. Käyttäjät voivat itse rakentaa näitä järjestelmiä vastaamaan tarkasti tarpeitaan, mikä on erityisen tärkeää räätälöityjen porttijärjestelmien tai automaatiojärjestelmien kanssa, joissa standardituotteet eivät yksinkertaisesti toimi oikein. Näiden räätälöityjen reunojen integrointi olemassa oleviin suunnitelmiin pitää kaiken turvallisena ja sallii kuitenkin koneiden saumattoman toiminnan tarpeettomien keskeytysten välttämiseksi. Monet asentajat huomaavat, että tämä lähestymistapa säästää aikaa ja rahaa pitkäaikaisesti, sillä myöhempiä kalliita muutoksia ei tarvita.

Pienet turvaredit tiiviille tiloille

Miniatyyriset turvareunat on kehitetty tilanteisiin, joissa suurempien vaihtoehtojen asettaminen ei ole mahdollista, vaikka ne toimivat edelleen luotettavasti myös tiukoissa tiloihin sijoitettuina. Robottiikka- ja automerkkien valmistajat pitävät niitää, koska ne sopivat suoraan pienten komponenttien sisään ilman, että turvallisuusjärjestelmät jäävät toissijaiseksi asianksi. Ajatellaanpa kokoamislinjojen robotteja tai ajoneuvon antureita – nämä pienet reurat suojaavat työntekijöitä ja laitteita silti ottamatta tilaa tehdasalueilta tai ajoneuvojen sisältä. Teollisuudessa tila on rahaa, joten turvallisuusjärjestelmillä, jotka eivät vaadi ylimääräistä tilaa, on suuri merkitys tuotantoalueiden käytön maksimoinnissa vastuuhenkilöille.

Ilmaisen NC/NO -yhteydessä järjestelmät joustavan integroinnin käyttöön

Langattomat NC/NO-kontaktijärjestelmät muuttavat asennustapoja, koska ne tekevät turvareunakytkimissä tarpeettomaksi kaikista aiemmin vaadituista johtojen asennuksista. Tämä tarkoittaa, että asennus on huomattavasti yksinkertaisempaa ja myöhemmissä korjauksissa säästyy aikaa ja kustannuksia. Järjestelmien joustava rakenne mahdollistaa niiden helpon integroinnin vanhoihin järjestelmiin ilman suurta vaivaa. Teollisuuslaitokset ja valmistavat tehtaat hyötyvät erityisesti tästä, koska niiden tilojen järjestelyä joudutaan usein muuttamaan tuotannon muuttuvien vaatimusten mukaan. WEL-200-malli EMX Industriesiltä on esimerkiksi yksi tuoreimmista malleista, joita monissa laitoksissa on ryhdytty käyttöön.

Nesteinen teollinen mallit oven ja oven

Teollisuusluokan mallit ovat ehdottoman välttämättömiä, kun on kyse raskaiden kuormien käsittelystä, kuten tehdasalueiden suurten porttien tai varastojen isojen vieritys-/lippuovien kanssa, joissa suorituskyky ei voi tehdä kompromisseja. Näinä vuosina rakennetut laitteet kestävät päivittäistä karua kohtelua, ja ne kestävät kaiken niille heitetyn, olipa kyseessä äärimmäinen sää tai jatkuva avaus-/sulkemisjakso. Niiden arvokkuuden määrittää se, miten ne pitävät tilat turvallisina pettämättä meitä huippuajoilla. Tilakeskusten johtajat tietävät tämän hyvin, sillä järjestelmien pysähtyminen maksaa rahaa, eikä kukaan halua huolella jumittuneita työntekijöitä tai ajoneuvoja sisään- tai ulospäin, koska halpa laitteisto petti paineen alla.

Asennuksen paras käytäntö ja konfigurointi

Oikean tasauksen tekniikat luotettavan aktivoinnin varmistamiseksi

Turvareunajärjestelmien luotettavan toiminnan perusta on hyvä kohdistus. Kun nämä järjestelmät on oikein kohdistettu, ne pystyvät tunnistamaan esteitä tehokkaammin ja reagoimaan nopeammin onnettomuuksien estämiseksi. Useimmat huoltotekniset asiantuntijat suosittelevat kohdistuksen visuaalista tarkistusta muutaman kuukauden välein ja tarvittaessa sen säätämistä. Tämä yksinkertainen huoltorutiini vähentää ärsyttäviä tilanteita, joissa järjestelmä ei toimi silloin kun sen pitäisi. Oikea kohdistus tuo kuitenkin myös muita etuja kuin turvallisuuden parantamisen. Se pitkittää turvalaitteiden käyttöikää ja parantaa niiden suorituskykyä ajan mittaan. Otetaan esimerkiksi automaattiset portaat. Jos sensorit eivät ole oikein kohdistettuja, portti saattaa täysin ohittaa esteen. Oikean kohdistuksen ansiosta portti vetäytyy välittömästi, kun jokin tulee liian lähelle, estäen vakavat vammat ennen kuin ne ehtivät syntyä. Monet tilakeskukset ovat huomanneet onnettomuusten määrän laskevan merkittävästi kohdistusongelmien korjattua sivuillaan.

Johdonhuollon ja signaalien eheyden huomioon ottaminen

Turvareunoja asennettaessa hyvä kaapelointihallinta on tärkeää, koska se pitää signaalit selkeinä ja estää häiriöt, jotka voivat vaikuttaa koko järjestelmän toimintaan. Oikeiden kaapelimutterien käyttö on järkevää johdotuksen järjestämiseksi ja suojaamiseksi sekä sähköisiltä että fysikaalisilta vaurioilta. Kaikkien liitosten varmistaminen vähentää vikaantumisriskiä ja johtaa yleisesti siistimpiin asennuksiin. Teollisuusympäristöissä tämä lisähuolellisuus on välttämätöntä, sillä kyseessä on monimutkainen koneisto, joka toimii jatkuvasti. Tuotantopäälliköt tietävät hyvin, että kun turvareunat lopettavat oikean toiminnan, tuotantolinjat pysähtyvät, kunnes kaikki saadaan korjattua.

Voimakynnysten kalibrointi tiettyyn koneistoon

Oikeiden voorisäätöjen asettaminen turvareunajärjestelmiin on erittäin tärkeää, jotta kaikki toimii moitteettomasti eri koneissa. Koneet vaihtelevat melko paljon siinä, mikä herkkyystaso toimii parhaiten niiden kohdalla, jotta esteet voidaan havaita ilman, että järjestelmä laukeaa joka kerta, kun jotain vähäistä tapahtuu. Huoltohenkilökunnan tulisi tarkistaa nämä asetukset säännöllisesti, sillä väärä kalibrointi johtaa ongelmiin myöhemmin ja altistaa työntekijöitä vaaralle. Otetaan esimerkiksi suuret teollisuuspuristimet verrattuna pienempiin kokoonpanolinjoihin. Niiden kohdalla painavampien koneiden asetuksia täytyy varmasti kiristää, muuten ne pysähtyvät jatkuvasti normaalien väräysten vuoksi, mutta turvastandardien on silti pysyttävä ennallaan, oli kyseessä minkälaatuinen laite tahansa.

Noudattaminen turvallisuusnormeissa ja -sertifikaateissa

UL325:n vaatimusten ymmärtäminen porttijärjestelmissä

UL325 määrittää turvallisuudelle korkean tason porttijärjestelmissä ja varmistaa, että ne läpäisevät tärkeät testit, jotka suojelevat ihmisiä mahdollisilta vaaroilta. Kun yritykset noudattavat näitä ohjeita valmistuksen ja asennuksen aikana, portit tulevat huomattavasti luotettavammiksi ja onnettomuuksien riski vähenee. UL325:n vaatimusten tunteminen auttaa kaikkia osapuolia pysymään sääntelykehyksen rajoissa ja mahdollistaa turvallisempien järjestelmien rakentamisen, sillä vikaantumisen mahdollisuus pienenee. Niiden, jotka haluavat nähdä, miten UL325 toimii käytännössä, kannattaa tutustua tuotteisiin, kuten WEL-200, joka täyttää kaikki UL325-standardin määrittämät valvontavaatimukset.

EN ISO 13849-1: Turvallisuustasoja (PL) selitetty

EN ISO 13849-1 -standardi tarjoaa kehyksen siitä, mitkä turvallisuuden suorituskykynivelet ovat tarpeen riskien vähentämiseksi automaatiojärjestelmissä. Kansainvälisenä vertailukohdina se antaa selkeän ohjeistuksen siitä, miten arvioida ja ottaa käyttöön välttämättömät turvallisuustoiminnot ohjausjärjestelmien komponenteissa. Yritysten tulee ymmärtää tämä standardi, jos he haluavat täyttää globaalit turvallisuusvaatimukset eri markkina-alueilla. Kun koneet todella täyttävät standardin mukaiset turvallisuusvaatimukset, valmistajat saavuttavat parannettua työpaikkaturvallisuutta sekä vähentävät mahdollisia vaaroja automaattisen kaluston päivittäiskäytössä.

Kolmannen osapuolen testausprotokollat teolliselle laitteistolle

Kolmannen osapuolen testien tekeminen on todella tärkeää, kun tarkistetaan, täyttävätkö turvareunajärjestelmät globaalit standardit ja toimivatko ne luotettavasti. Virallisten testiryhmien kanssa työskenteleminen antaa yrityksille hyvän kuvan siitä, missä kohdissa asiat saattavat mennä väärin tai voivat parantua, mikä auttaa turvallisempien tuotteiden luomisessa. Todelliset testit varmistavat, että laitteisto toimii oikein myös vaikeissa olosuhteissa ja että se noudattaa kaikkia välttämättömiä kansainvälisiä turvallisuusmääräyksiä. Kun yritykset käyvät tämän koko arviointiprosessin läpi ulkoisten asiantuntijoiden kanssa, niillä on paljon suurempi luottamus siihen, kuinka turvallista teollinen kalustonsa todella on.

Ylläpitokäytännöt huippuukselliselle luotettavuudelle

Järjestelmälliset tarkastusluettelot turvakomponenteille

Säännöllisten tarkastusten tarkistuslistojen laatiminen tekee kaiken erotuksen turvallisuusreunojen luotettavan ja oikean toiminnan ylläpitämisessä. Hyvä tarkistuslista kattaa kaiken normaalista kulumisesta ja kulutuksesta varmistaen, että jokainen osa toimii edelleen tarkoituksen mukaisesti. Kun yritykset suorittavat nämä tarkastukset aikataulussa, pienet ongelmat havaitaan ajoissa ennen kuin ne kasvavat suuremmiksi ongelmiksi, jotka vaarantavat turvallisuuden. Kaikkien yksittäisten komponenttien seuranta ajan kuluessa mahdollistaa yrityksille turvajärjestelmien sileän toiminnan suurimman osan ajasta. Tämä lähestymistapa vähentää odottamattomia katkokset ja pitää toiminnot käynnissä ilman tarpeettomia keskeytyksiä.

Yleisten sähköisen signaalin ongelmien vianetsintä

Tieto siitä, miten nämä arjen sähköongelmat korjataan, takaa turvallisen ja tehokkaan toiminnan täällä. Kun teknikot huomauttavat ongelmat ajoissa ennen kuin ne pääsevät pahenemaan, me voidaan välttää vakavia turvallisuusriskit tulevaisuudessa. Useimmat, jotka työskentelevät näiden asioiden parissa, oppivat tuntemaan tyypilliset ongelmat ja tehokkaat korjaustavat, eikä turhaa aikaa kulu haamujen jakamisessa. Oikea tietämys estää tehokkaasti tuotantokatkoksia ja onnettomuuksia tehtaissa ja yrityksissä ympäri maata. Yritykset, jotka sijoittavat henkilöstönsä koulutukseen näissä asioissa, saavat yleensä parempia tuloksia sekä tuotannon tehokkuuden että työturvallisuuden mittareissa pitkäaikaisesti.

Korvausaikaväli kuluneille osille

Valmistajan suosittelemien aikataulujen noudattaminen kulumisessa kestävien osien vaihtamiseksi tekee paljon eroa turvallisuustasojen ylläpitämisessä ajan mittaan. Kun kuluneet osat vaihdetaan ajoissa, estetään ne ärsyttävät kytkinvioth jotka voivat johtaa vakaviin turvallisuusongelmiin, erityisesti paikoissa, joissa laitteita käytetään koko päivän ajan. Tällaisen säännöllisen huoltotavan noudattaminen tarkoittaa, että yritykset pitävät järjestelmänsä turvallisempana ja luotettavampana sekä välttävät kalliiden korjausten myöhemmin. Useimmat teollisuustilat ovat kokemuksen kautta oppineet, että näiden vaihtoaikataulujen noudattaminen ei ole vain hyvä käytäntö, vaan se säästää pitkässä juoksussa myös rahaa, koska komponentit toimivat edelleen vaadittujen turvallisuusmääritysten mukaisesti ilman odottamattomia vikoja.

Nousevat teknologiat reunaturvajärjestelmissä

IoT-tukeutuneet vaihteet etävalvontatoiminnallisuudella

IoT-teknologian kautta yhdistetyt älykkäät kytkimet muuttavat tapaa, jolla varmistamme turvallisuuden teollisuustoiminnan reunoilla. Ne tarjoavat reaaliaikaista tietoa ja mahdollistavat ongelmien etäviankorjaamisen heti kun ne ilmenevät. Yhteyden ansiosta vastuuhenkilöt saavat varoituksia mahdollisista ongelmista jo kauan ennen kuin mitään pääsee menemään pieleen, mikä tekee työpaikoista turvallisempia. Etäseurantatoiminnot mahdollistavat tuotantolaitoksen valvojille häiriökohtien nopean tunnistamisen ja korjaamisen ennen kuin joku loukkaantuu tai tuotanto pysähtyy. Monille tehtaille tämänlainen varoitusjärjestelmä on tullut välttämättömäksi. Se estää pienten ongelmien kasvamisen suuremmiksi kysymyksiksi myöhemmin, säästäen samalla sekä rahaa että ihmishenkiä.

Itse-testaavat turvallisuusreunat diagnostiikkatoiminnot

Itsetestaavat turvareunat ovat älykäs kehitysaskel, joka suorittaa säännöllisiä tarkistuksia varmistaakseen, että kaikki toimii oikein. Teknologia seuraa itseään käytännössä koko päivän, mikä antaa käyttäjille lisävarmuuden siitä, että vikojen mahdollisuus yllättäen on pienempi. Kun nämä automaattiset testit suoritetaan säännöllisesti, koneet pysyvät toiminnassa pidempään ilman ongelmia, eikä yllättäviä katkokset aiheuta huolta. Tehtaat arvostavat tällaista luotettavuutta erityisesti silloin, kun aika on kriittistä tuotannon aikana. Valmistajille, jotka kohtaavat tiukat aikataulut ja turvallisuusmääräykset, laitteisto joka ylläpitää tasaisesti suorituskykyään voi tarkoittaa kaiken erotetta tehokkaiden toimintojen ja kustannustehottomien keskeytysten välillä.

Integrointi Koneoppimisen kanssa ennustavaa huoltotarkastusta varten

Koneoppimisen ottaminen reunojen turvajärjestelmiin muuttaa täysin sitä, miten me ajattelemme ennakoivan huollon. Nämä älykkäät algoritmit tarkastelevat erilaisia koneiden toimintatietoja tehdasalueilla, ja ne huomioivat merkkejä siitä, että jokin voisi mennä pieleen paljon ennen kuin ongelma pääsee syntymään. Tämä tarkoittaa sitä, että huoltotyöt voidaan tehdä siihen aikaan, kun se sopii, eikä tarvitse odottaa vikatilanteita. Yritykset säästävät rahaa hätähuolloista ja samalla työntekijät pysyvät turvallisemmin työskentelemässä, sillä vaaralliset tilanteet saadaan korjattua jo varhain. Todellinen arvo syntyy siitä, että kaikki toimii sujuvasti aina silloin tällöin. Tehtaat eivät enää yllättäen pysähdy, tuotantolinjat jatkavat toimintaansa keskeytyksettä, eikä kukaan jää yllätyksiin keskeisissä valmistusprosesseissa, joissa tuotannon pysäyttäminen maksaa miljoonia.

UKK

Mitä turvatunnistejärjestelmät käytetään?

Turvatunnistejärjestelmät käytetään automatisoiduissa ympäristöissä havaitakseen paineen tai kosketuksen ja pysäyttääkseen toiminnot välittömästi estääkseen onnettomuuksia ja haavoittumisia.

Miksi reaktioaika on kriittinen turvatunnisteille?

Turvallisuusreunojen vastausaika on ratkaiseva vähentääkseen onnettomuuksien vaikutuksia, erityisesti nopeasti liikkuvissa koneissa, varmistamalla nopeat ja tehokkaat hälytysvastaukset.

Mitä tekijöitä tulisi ottaa huomioon turvallisuusreunojen valitsemisessa?

Ottaa huomioon ympäristöehdot, voimasensitiivisyysvaatimukset, materiaalin kestävyys ja toimintatarpeet valitessasi turvallisuusreunojen vaihtoista sovelluksesi varten.

Miten IoT-tukeutuneet vaihdot hyödyttävät reunaturvallisuusjärjestelmiä?

IoT-tukeutuneet vaihdot parantavat reunaturvallisuusjärjestelmiä tarjoamalla reaaliaikaisen seurannan ja etäongelmienratkaisun mahdollisuuden estääkseen onnettomuuksia ja varmistaakseen jatkuvan toiminnan.

Sisällys

- Ymmärtäminen Turvallisuusreunan vaihtime Käyttöön

- Kriittiset valintatekijät optimaalille suoritukselle

- Turvallisuusreunan vaihtoehtojen tyypit ja niiden käyttötarkoitukset

- Asennuksen paras käytäntö ja konfigurointi

- Noudattaminen turvallisuusnormeissa ja -sertifikaateissa

- Ylläpitokäytännöt huippuukselliselle luotettavuudelle

- Nousevat teknologiat reunaturvajärjestelmissä

- UKK