Compréhension Interrupteur de Bord de Sécurité Fonctionnalité

Composants principaux des systèmes de bord de sécurité

La plupart des systèmes de bord de sécurité comprennent trois parties principales travaillant ensemble : le bord capteur lui-même, une unité de contrôle et l'alimentation électrique de l'ensemble. Le bord capteur remplit la fonction que son nom indique : détecter les variations de pression lorsqu'un objet entre en contact avec lui. Cette détection émet des signaux d'alerte vers l'unité de contrôle, qui détermine alors les mesures à prendre pour éviter les accidents. Sans une alimentation électrique adéquate provenant des composants énergétiques, l'ensemble ne fonctionnerait pas de manière fiable sur le long terme. C'est pourquoi il est crucial de bien gérer l'électricité afin d'assurer un fonctionnement optimal des machines. Lorsque les techniciens maîtrisent chacun de ces éléments et leurs interactions quotidiennes, ils peuvent réellement améliorer à la fois la sécurité des travailleurs et l'efficacité des machines dans divers environnements industriels.

Comment les bords de sécurité empêchent les accidents dans l'automatisation

Les bords de sécurité fonctionnent grâce à une technologie sensible à la pression qui arrête presque instantanément les machines lorsqu'elles sont touchées, ce qui les rend très importantes dans les usines et autres environnements automatisés. Ces dispositifs constituent la première ligne de défense contre les erreurs que les personnes pourraient commettre près d'équipements lourds, réduisant ainsi considérablement les accidents. Selon des rapports du secteur, les usines qui installent des systèmes de bords de sécurité constatent généralement une baisse des accidents d'environ 30 %. L'installation de ces systèmes dans les installations de fabrication permet d'améliorer les normes globales de sécurité tout en protégeant les travailleurs contre les blessures et en préservant des machines coûteuses en même temps.

Le rôle du temps de réponse dans les scénarios d'urgence

La rapidité avec laquelle les bords de sécurité réagissent est très importante en cas d'urgence, car des réactions plus rapides réduisent considérablement les dégâts causés par les accidents. Lorsqu'on examine les chiffres habituels en matière de temps de réponse, les ingénieurs conçoivent les systèmes pour qu'ils réagissent en une fraction de seconde, ce qui est absolument indispensable lorsqu'on utilise des équipements à grande vitesse. Connaître les normes généralement établies dans l'industrie en matière de temps de réponse aide les entreprises à choisir des systèmes adaptés à leurs exigences en matière de sécurité sur le plan de l'usine. Comme la technologie progresse rapidement, choisir un système présentant des temps de réponse courts devient un facteur déterminant pour assurer la sécurité sur le lieu de travail et réduire les risques dans les environnements de production automatisés. La plupart des fabricants constatent que même de petites améliorations dans ce domaine permettent d'éviter efficacement les blessures et les pannes d'équipement.

Facteurs de sélection critiques pour une performance optimale

Évaluation des conditions environnementales (Température/Poussière/Humidité)

Des facteurs tels que les variations de température, l'accumulation de poussière et l'humidité influencent grandement le bon fonctionnement des dispositifs de détection de sécurité en conditions réelles. Lors du choix d'un dispositif, il est essentiel d'examiner attentivement l'environnement dans lequel il sera utilisé, car tous les dispositifs de détection ne réagissent pas de la même manière face à certaines conditions. Certains modèles sont conçus pour résister à des températures extrêmes tandis que d'autres peuvent rapidement tomber en panne s'ils sont exposés à l'eau ou à la saleté. Pour les installations en extérieur, où la pluie, la neige ou l'exposition au soleil sont fréquentes, il est crucial de choisir des dispositifs homologués pour ces conditions. Ces versions robustes durent généralement beaucoup plus longtemps et offrent des performances bien supérieures, malgré les aléas climatiques.

Exigences en matière de sensibilité à la force selon les applications Applications

Lors du choix interrupteurs de bord de sécurité pour diverses applications, la sensibilité à la force est cruciale. Le système doit réagir correctement à différents niveaux de pression afin de fonctionner efficacement dans tous types d'environnements. Prenons l'exemple des engins lourds par rapport aux équipements industriels plus légers : ils nécessitent des réglages de sensibilité totalement différents. Un capteur qui fonctionne parfaitement sur un petit convoyeur pourrait être submergé par les forces en jeu dans des équipements de grande fabrication. Bien régler ce paramètre permet de préserver la sécurité des travailleurs sans ralentir excessivement la production. La plupart des fabricants constatent qu'il existe un équilibre optimal où les normes de sécurité répondent aux exigences opérationnelles pratiques, sans compromettre aucun des deux aspects.

Durabilité du Matériau : Profils en caoutchouc vs. profils en polyuréthane

Lorsqu'ils doivent choisir entre du caoutchouc et du polyuréthane pour les profilés de sécurité, les entreprises doivent prendre en compte l'impact de ce choix sur la durabilité et les performances globales dans des situations réelles. Le caoutchouc offre une protection suffisante au niveau de base, mais le polyuréthane se distingue simplement par sa meilleure résistance à l'usure au fil du temps. D'après nos observations sur les lignes de production et les chantiers de construction, les profilés en polyuréthane ont tendance à durer beaucoup plus longtemps lorsqu'ils sont soumis à des manipulations brutales et à des températures extrêmes, par rapport aux profilés en caoutchouc. Pour les fabricants travaillant dans des environnements difficiles où l'arrêt de la production entraîne des pertes financières, investir dans le bon matériau fait toute la différence. Le coût initial supplémentaire est compensé par des remplacements moins fréquents et une maintenance réduite à long terme.

Types d'interrupteurs de bordure de sécurité et leurs cas d'utilisation

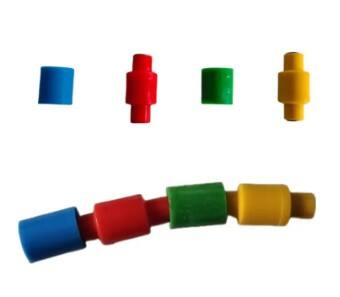

Bordures de sécurité DIY modulaires pour installations personnalisées

Les bords de sécurité modulaires en DIY offrent une flexibilité et des options de personnalisation incroyables, ce qui les rend parfaits pour toutes sortes d'installations différentes. Les utilisateurs peuvent effectivement concevoir ces systèmes pour répondre exactement à leurs besoins, ce qui est particulièrement important lorsqu'il s'agit de systèmes de portails sur mesure ou d'installations d'automatisation pour lesquels les produits standards ne conviennent tout simplement pas. L'intégration de ces bords personnalisés dans les conceptions existantes permet de préserver la sécurité sans nuire au fonctionnement fluide des machines, évitant ainsi des interruptions inutiles. De nombreux installateurs constatent que cette approche permet de gagner du temps et de l'argent à long terme, car il n'y a pas besoin de recourir à des modifications coûteuses par la suite.

Bords de sécurité miniatures pour espaces serrés

Les profilés de sécurité miniatures ont été conçus pour les situations où il n'y a tout simplement pas la place pour des solutions plus grandes, tout en restant fiables même lorsqu'ils sont installés dans des espaces restreints. Les fabricants de robots et les constructeurs automobiles les apprécient car ils s'intègrent parfaitement dans des composants compacts, sans faire des fonctionnalités de sécurité un élément secondaire. Pensez aux robots de lignes d'assemblage ou aux capteurs de véhicules : ces minuscules profilés protègent les travailleurs et le matériel sans occuper d'espace précieux sur les lignes de production ou à l'intérieur des véhicules. Dans les environnements industriels, l'espace coûte cher, ainsi la disponibilité de systèmes de sécurité ne nécessitant pas d'espace supplémentaire fait toute la différence pour les responsables d'usine souhaitant optimiser les surfaces de production.

Systèmes de contact NC/NO sans fil pour une intégration flexible

Les systèmes sans fil à contacts NC/NO modifient la manière dont les installations sont réalisées, car ils éliminent tous les câbles nécessaires auparavant pour les interrupteurs de sécurité. Cela signifie que l'installation devient beaucoup plus simple, et lorsqu'un problème survient ultérieurement, sa réparation prend moins de temps et coûte moins cher. La flexibilité de conception permet à ces systèmes de s'intégrer facilement dans les anciennes installations sans difficulté excessive. Les usines et les usines de fabrication en bénéficient particulièrement, car leurs configurations doivent souvent être ajustées en fonction de l'évolution des besoins de production. Pour ceux qui souhaitent découvrir les options disponibles sur le marché aujourd'hui, le modèle WEL-200 d'EMX Industries est de plus en plus adopté par de nombreux sites récemment.

Modèles industriels lourds pour portes et portails

Les modèles industriels deviennent absolument indispensables lorsqu'on doit gérer des situations exigeantes, comme les grands portails à l'entrée des usines ou les grandes portes coulissantes des entrepôts, où les performances ne peuvent absolument pas être compromises. Suffisamment robustes pour résister aux traitements rudes jour après jour, ces unités tiennent bon face à tout ce qu'on leur impose, qu'il s'agisse d'intempéries extrêmes ou de cycles continus d'ouvertures et de fermetures. Ce qui les rend si précieux, c'est leur capacité à maintenir la sécurité des installations sans jamais nous lâcher au moment critique. Les responsables de maintenance le savent bien, car l'immobilisation coûte cher, et personne ne souhaite avoir à gérer des employés bloqués à l'extérieur ou des camions de livraison immobilisés à cause d'un matériel bas de gamme qui cède sous la pression.

Meilleures pratiques d'installation et de configuration

Techniques d'alignement correct pour une activation fiable

La fiabilité des systèmes d'arrêt de sécurité commence par un bon alignement. Lorsque ces systèmes sont correctement alignés, ils détectent mieux les obstacles et réagissent plus rapidement pour éviter les accidents. La plupart des techniciens recommandent de vérifier l'alignement visuellement tous les quelques mois et d'effectuer des ajustements si nécessaire. Cette simple routine réduit considérablement les moments frustrants où le système ne se déclenche pas alors qu'il le devrait. Toutefois, un alignement correct ne sert pas uniquement à protéger les travailleurs. Il permet également aux dispositifs de sécurité de durer plus longtemps et de mieux fonctionner avec le temps. Prenons l'exemple des portails automatisés. Si les capteurs ne sont pas bien alignés, le portail peut totalement ne pas détecter un obstacle. Mais avec un positionnement adéquat, le portail recule instantanément lorsqu'un objet s'en approche trop, évitant ainsi des blessures graves avant qu'elles ne surviennent. De nombreux gestionnaires de sites ont constaté une chute importante du taux d'accidents après avoir corrigé les problèmes d'alignement sur leurs installations.

Considérations sur le câblage : Gestion des câbles et intégrité du signal

Lors de l'installation des bords de sécurité, une bonne gestion du câblage est très importante, car elle permet de maintenir des signaux clairs et d'éviter les interférences pouvant perturber le fonctionnement de l'ensemble du système. L'utilisation de conduits de câbles appropriés est judicieuse pour organiser les fils et les protéger à la fois contre le bruit électrique et les dommages physiques. S'assurer que toutes les connexions sont fermes permet de réduire les risques de défaillance et conduit à des installations plus propres dans l'ensemble. Les environnements industriels exigent une attention supplémentaire, car ils font face à des machines complexes fonctionnant en permanence. Les responsables d'usine savent par expérience que lorsque les bords de sécurité cessent de fonctionner correctement, les lignes de production s'arrêtent brutalement jusqu'à ce que tout soit réparé.

Calibrage des seuils de force pour machinerie spécifique

Régler correctement les seuils de force pour les systèmes des bords de sécurité est essentiel pour assurer un fonctionnement harmonieux entre les différentes machines. Les machines varient beaucoup quant aux niveaux de sensibilité optimaux pour détecter les obstacles sans réagir à chaque petite perturbation. Le personnel de maintenance devrait également vérifier régulièrement ces paramètres, car un mauvais calibrage peut entraîner des problèmes à long terme et exposer les travailleurs à des risques. Prenons par exemple les grandes presses industrielles comparées aux unités plus petites sur les chaînes d'assemblage. Les machines les plus lourdes nécessitent certainement des réglages plus rigides, faute de quoi elles s'arrêteraient constamment à cause des vibrations normales, mais il est tout de même impératif de respecter les normes de sécurité, quel que soit l'équipement utilisé.

Conformité aux Normes de Sécurité et Certifications

Compréhension des exigences UL325 pour les systèmes de portail

UL325 fixe la norme en matière de sécurité concernant les systèmes de portails, s'assurant qu'ils réussissent des tests essentiels garantissant la sécurité des personnes face à d'éventuels dangers. Lorsque les entreprises suivent ces directives pendant la fabrication et l'installation, les portails deviennent beaucoup plus fiables et exempts d'accidents. Comprendre les exigences de UL325 permet à toutes les parties concernées de respecter la réglementation tout en créant effectivement des installations plus sûres, grâce à une probabilité réduite de dysfonctionnements. Les personnes souhaitant voir UL325 appliqué en pratique peuvent s'intéresser à des produits tels que le WEL-200, qui répond à toutes les exigences de surveillance définies par les normes UL325.

EN ISO 13849-1 : Niveaux de Performance de Sécurité (PL) Expliqués

La norme EN ISO 13849-1 fournit un cadre de référence pour déterminer quels niveaux de performance en matière de sécurité sont nécessaires afin de réduire les risques au sein des systèmes d'automatisation. En tant que référence reconnue au niveau international, elle offre des directives claires sur la manière d'évaluer et de mettre en place les fonctions de sécurité essentielles à l'ensemble des composants des systèmes de commande. Les entreprises doivent bien comprendre cette norme s'ils souhaitent respecter les exigences de sécurité mondiales dans divers marchés. Lorsque les machines atteignent effectivement les critères de sécurité définis dans cette norme, les fabricants bénéficient d'une meilleure protection sur le lieu de travail, tout en réduisant les risques potentiels durant les opérations quotidiennes impliquant des équipements automatisés.

Protocoles d'essai tiers pour équipements industriels

Faire réaliser des tests par des tiers est essentiel lorsqu'il s'agit de vérifier si les systèmes de détection des bords dangereux répondent aux normes internationales et fonctionnent de manière fiable. Collaborer avec ces organismes officiels permet aux entreprises d'avoir une bonne vision des points faibles potentiels ou des domaines pouvant être améliorés, contribuant ainsi à la création de produits plus sûrs. Les tests réels garantissent que l'équipement fonctionne correctement même dans des conditions difficiles, tout en confirmant sa conformité avec toutes les règles internationales de sécurité nécessaires. Lorsque des entreprises passent par ce processus complet d'évaluation réalisé par des experts externes, elles acquièrent une confiance bien plus grande quant à la sécurité réelle de leurs équipements industriels.

Stratégies de maintenance pour une fiabilité optimale

Listes de contrôle d'inspection routine pour les composants de sécurité

Établir des listes de contrôle d'inspections régulières fait toute la différence lorsqu'il s'agit de maintenir les dispositifs de sécurité fiables et en bon état de fonctionnement. Une bonne liste de contrôle couvre tous les aspects, allant de la vérification de l'usure normale jusqu'à l'assurance que chaque pièce fonctionne encore comme prévu. Lorsque les entreprises effectuent ces inspections selon un calendrier établi, les petits problèmes sont détectés à temps avant de devenir de gros problèmes qui compromettent la sécurité. Suivre l'état de chaque composant au fil du temps permet aux entreprises de maintenir leurs systèmes de sécurité en fonctionnement optimal la majeure partie du temps. Cette approche réduit les pannes imprévues et permet de poursuivre les opérations sans interruptions inutiles.

Dépannage des problèmes courants de signal électrique

Savoir comment résoudre ces problèmes courants de signaux électriques fait toute la différence lorsqu'il s'agit de maintenir les opérations en toute sécurité et efficacité ici. Lorsque les techniciens détectent ces problèmes suffisamment tôt, avant qu'ils ne s'aggravent, nous évitons ainsi de sérieux risques pour la sécurité à long terme. La plupart des professionnels qui travaillent avec ces systèmes apprennent rapidement à identifier les points de défaillance habituels et les solutions réellement efficaces, plutôt que de perdre des heures à chercher des causes inexistantes. Un peu d'expertise permet d'éviter efficacement les temps d'arrêt et les accidents dans les usines et les installations industrielles à travers le pays. Les entreprises qui investissent dans la formation de leur personnel concernant ces problématiques constatent généralement de meilleurs résultats, tant en termes de productivité que de sécurité des travailleurs, à long terme.

Intervalle de remplacement des composants sujets à l'usure

Suivre les délais recommandés par le fabricant pour remplacer les pièces sujettes à l'usure fait toute la différence pour maintenir un niveau de sécurité constant au fil du temps. Lorsque les pièces usées sont remplacées conformément au calendrier prévu, cela empêche les pannes gênantes des interrupteurs qui pourraient entraîner de sérieux problèmes de sécurité, en particulier dans les endroits où l'équipement est constamment utilisé tout au long de la journée. En adoptant cette approche régulière d'entretien, les entreprises constateront que leurs systèmes restent plus sûrs et fiables, tout en évitant des réparations coûteuses à long terme. La plupart des installations industrielles ont appris par expérience que le respect de ces plannings de remplacement n'est pas seulement une bonne pratique, mais permet également d'économiser de l'argent à long terme, les composants continuant de fonctionner conformément aux spécifications de sécurité requises, sans défaillances imprévues.

Nouvelles Technologies dans les Systèmes de Sécurité en Edge

Interrupteurs IoT avec Capacités de Surveillance à Distance

Les interrupteurs intelligents connectés via la technologie IoT transforment la manière dont nous gérons la sécurité en périphérie des opérations industrielles. Ils fournissent des données en temps réel et permettent de diagnostiquer les problèmes au fur et à mesure qu'ils surviennent. Grâce à cette connectivité, les personnes concernées reçoivent des alertes concernant d'éventuels problèmes bien avant que les choses ne commencent à dysfonctionner, rendant ainsi les lieux de travail globalement plus sûrs. Les fonctionnalités de surveillance à distance permettent aux responsables d'usine d'identifier rapidement les points de défaillance et d'intervenir avant qu'un accident ne se produise ou que la production ne soit interrompue. Pour de nombreuses usines, ce type de système d'alerte précoce est devenu indispensable. Il empêche les petits problèmes de se transformer en gros soucis par la suite, économisant ainsi de l'argent et sauvegardant des vies humaines.

Bords de sécurité auto-testant avec fonctionnalités de diagnostic

Les bords de sécurité à autotest représentent une avancée intelligente qui effectue régulièrement des vérifications pour s'assurer que tout fonctionne correctement. La technologie s'auto-surveille en permanence, ce qui offre aux opérateurs une confiance supplémentaire, le risque de défaillance imprévue étant réduit. Lorsque ces tests automatiques ont lieu régulièrement, les machines restent en fonctionnement plus longtemps sans rencontrer de problèmes, et l'on évite les pannes soudaines. Les usines apprécient particulièrement ce type de fiabilité, surtout lorsque chaque seconde compte pendant les phases de production. Pour les fabricants confrontés à des délais serrés et à des réglementations de sécurité strictes, disposer d'équipements capables de maintenir constamment leur niveau de performance fait toute la différence entre un fonctionnement sans accroc et des interruptions coûteuses.

Intégration avec l'Apprentissage Automatique pour la Maintenance Prédictive

L'intégration de l'apprentissage automatique dans les systèmes de sécurité périphériques change complètement notre approche de la maintenance prédictive. Ces algorithmes intelligents analysent toutes sortes de données opérationnelles provenant des machines sur le terrain d'usine, identifiant des signes avant-coureurs de dysfonctionnements potentiels bien avant qu'ils ne se produisent réellement. Cela signifie que les équipes de maintenance peuvent résoudre les problèmes à des moments pratiques, plutôt que d'attendre des pannes. Les entreprises économisent de l'argent sur les réparations d'urgence, tandis que les travailleurs restent plus en sécurité, les situations dangereuses étant résolues à un stade précoce. La véritable valeur réside dans le maintien d'un fonctionnement fluide la plupart du temps. Les usines ne ferment plus subitement, les lignes de production continuent de tourner sans interruption, et personne n'est pris au dépourvu pendant les processus de fabrication critiques où l'arrêt coûte des millions.

Questions fréquemment posées

À quoi servent les systèmes de sécurité en bordure ?

Les systèmes de sécurité en bordure sont utilisés dans les environnements automatisés pour détecter la pression ou le contact et arrêter rapidement les opérations afin d'éviter les accidents et les blessures.

Pourquoi le temps de réponse est-il critique pour les bords de sécurité ?

Le temps de réponse des bords de sécurité est crucial pour atténuer l'impact des accidents, surtout dans les machines à mouvement rapide, en garantissant des réponses d'urgence rapides et efficaces.

Quels facteurs doivent être pris en compte lors du choix d'un interrupteur de bord de sécurité ?

Prenez en compte les conditions environnementales, les exigences de sensibilité à la force, la durabilité du matériau et les besoins opérationnels lors du choix d'un interrupteur de bord de sécurité pour votre application.

Comment les interrupteurs activés par l'IoT bénéficient-ils aux systèmes de sécurité au niveau des bords ?

Les interrupteurs activés par l'IoT améliorent les systèmes de sécurité au niveau des bords en offrant une surveillance en temps réel et des capacités de dépannage à distance pour prévenir les accidents et garantir une opération continue.

Table des Matières

- Compréhension Interrupteur de Bord de Sécurité Fonctionnalité

- Facteurs de sélection critiques pour une performance optimale

- Types d'interrupteurs de bordure de sécurité et leurs cas d'utilisation

- Meilleures pratiques d'installation et de configuration

- Conformité aux Normes de Sécurité et Certifications

- Stratégies de maintenance pour une fiabilité optimale

- Nouvelles Technologies dans les Systèmes de Sécurité en Edge

-

Questions fréquemment posées

- À quoi servent les systèmes de sécurité en bordure ?

- Pourquoi le temps de réponse est-il critique pour les bords de sécurité ?

- Quels facteurs doivent être pris en compte lors du choix d'un interrupteur de bord de sécurité ?

- Comment les interrupteurs activés par l'IoT bénéficient-ils aux systèmes de sécurité au niveau des bords ?