Compreensão Interruptor de Borda de Segurança Funcionalidade

Componentes Principais dos Sistemas de Borda de Segurança

A maioria dos sistemas de borda de segurança possui três partes principais que funcionam em conjunto: a borda sensora em si, uma unidade de controle e algo que alimente o sistema inteiro. A borda sensora faz exatamente o que o nome sugere: detecta mudanças de pressão quando algo entra em contato com ela. Essa detecção emite sinais de alerta para a unidade de controle, que então determina o que deve acontecer em seguida para evitar acidentes antes que ocorram. Sem uma alimentação elétrica adequada proveniente desses componentes de energia, nada disso funcionaria de forma confiável ao longo do tempo. Por isso, é muito importante garantir que a eletricidade esteja corretamente configurada para manter as máquinas funcionando sem problemas. Quando os técnicos compreendem todas essas partes e como elas interagem dia após dia, eles conseguem melhorar tanto a segurança dos trabalhadores quanto a eficiência das máquinas em diferentes ambientes industriais.

Como as Bordas de Segurança Previnem Acidentes na Automação

As bordas de segurança funcionam com tecnologia sensível à pressão que para as máquinas quase instantaneamente quando algo as toca, o que as torna muito importantes em fábricas e outros ambientes automatizados. Esses dispositivos atuam como primeira linha de defesa contra erros que as pessoas possam cometer ao redor de equipamentos pesados, reduzindo significativamente acidentes. Fábricas que instalam sistemas de bordas de segurança costumam observar uma redução nas taxas de acidentes em cerca de 30%, segundo relatórios do setor. A implantação desses sistemas nas instalações industriais ajuda a elevar os padrões gerais de segurança, ao mesmo tempo que mantém os trabalhadores protegidos e preserva equipamentos caros.

O Papel do Tempo de Resposta em Cenários de Emergência

A rapidez com que as bordas de segurança respondem é muito importante durante emergências, pois reações mais rápidas reduzem significativamente os danos causados por acidentes. Ao analisar os números típicos de tempo de resposta, os engenheiros projetam sistemas para agir em frações de segundo, algo absolutamente necessário quando se trabalha com equipamentos de alta velocidade. Conhecer o que a indústria considera padrão para tempos de resposta ajuda as empresas a escolherem sistemas que realmente atendam aos seus requisitos de segurança no chão de fábrica. Com o avanço tão acelerado da tecnologia, escolher um sistema com tempos de resposta curtos torna-se essencial para a segurança no local de trabalho e para reduzir riscos nos ambientes de produção automatizados. A maioria dos fabricantes percebe que melhorias mesmo pequenas aqui geram grandes resultados na prevenção de lesões e falhas em equipamentos.

Fatores Críticos de Seleção para Desempenho Ótimo

Avaliando Condições Ambientais (Temperatura/Poeira/Umidade)

Fatores como variações de temperatura, acúmulo de poeira e umidade afetam significativamente o desempenho prático dos interruptores de borda de segurança. Ao escolher um interruptor, é importante analisar cuidadosamente o tipo de ambiente em que ele será utilizado, pois nem todas as bordas de segurança lidam igualmente bem com as mesmas condições. Alguns modelos são fabricados para suportar temperaturas extremas, enquanto outros podem falhar rapidamente se expostos à água ou sujeira. Para instalações ao ar livre, onde a exposição à chuva, neve ou sol é comum, escolher interruptores com classificação adequada para essas condições faz toda a diferença. Versões mais resistentes normalmente duram muito mais tempo e apresentam melhor desempenho ao longo do tempo, independentemente das intempéries.

Requisitos de Sensibilidade à Força para Diferentes Aplicações

Ao escolher interruptores de borda de segurança para diversas aplicações, a sensibilidade à força é realmente importante. A borda precisa reagir adequadamente a diferentes níveis de pressão para funcionar bem em todos os tipos de ambientes. Considere máquinas pesadas em comparação com equipamentos industriais mais leves – eles exigem configurações de sensibilidade totalmente diferentes. Um sensor que funciona muito bem em uma pequena esteira transportadora pode ficar sobrecarregado pelas forças envolvidas em equipamentos de grande porte. Acertar esse ponto significa manter os trabalhadores seguros sem desacelerar excessivamente a produção. A maioria dos fabricantes descobre que há um ponto ideal onde os padrões de segurança atendem aos requisitos operacionais práticos, sem comprometer nenhum dos lados.

Durabilidade do Material: Perfis de Borracha vs. Poliuretano

Ao decidir entre materiais de borracha e poliuretano para perfis de borda de segurança, as empresas precisam considerar como essa escolha afeta tanto a durabilidade quanto o desempenho geral em situações reais. A borracha oferece uma proteção razoável em nível básico, mas o poliuretano se destaca porque simplesmente resiste melhor ao longo do tempo. Pelo que vimos em chãos de fábricas e canteiros de obras, os perfis de poliuretano tendem a durar muito mais tempo quando expostos a manuseio grosseiro e temperaturas extremas, em comparação com os de borracha. Para fabricantes que operam em ambientes desafiadores, onde o tempo de inatividade significa perda de receita, investir no material correto faz toda a diferença. O custo adicional inicial é compensado por substituições menos frequentes e menor necessidade de manutenção ao longo do tempo.

Tipos de Interruptores de Borda de Segurança e Seus Casos de Uso

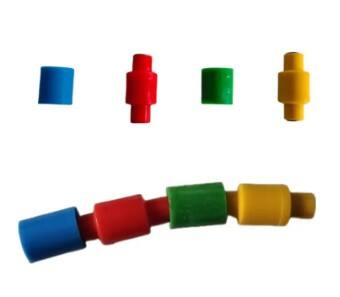

Bordas de Segurança Modular DIY para Instalações Personalizadas

As bordas de segurança modulares DIY oferecem flexibilidade e opções de personalização incríveis, o que as torna ideais para todos os tipos de instalações diferentes. Os usuários conseguem montar esses sistemas para atender exatamente às suas necessidades específicas, algo que é realmente importante ao lidar com coisas como sistemas de portões personalizados ou configurações de automação onde os produtos padrão simplesmente não funcionam corretamente. O modo como essas bordas personalizadas se integram aos designs existentes mantém tudo seguro, ao mesmo tempo que permite que as máquinas funcionem sem interrupções desnecessárias. Muitos instaladores descobrem que essa abordagem economiza tempo e dinheiro a longo prazo, já que não há necessidade de modificações caras posteriormente.

Bordas de Segurança Miniatura para Espaços Apertados

As bordas de segurança miniaturas foram desenvolvidas para situações em que simplesmente não há espaço para alternativas maiores, ainda assim funcionam de forma confiável mesmo quando comprimidas em espaços apertados. Fabricantes de robótica e empresas automotivas adoram-nas porque se encaixam perfeitamente em componentes pequenos, sem deixar os recursos de segurança como uma preocupação secundária. Pense em robôs de linha de montagem ou sensores veiculares — essas bordas minúsculas protegem trabalhadores e equipamentos sem ocupar espaço valioso nos pisos de fábrica ou no interior dos veículos. Espaço é dinheiro em ambientes de manufatura, então ter sistemas de segurança que não exigem espaço adicional faz toda a diferença para os gerentes de fábrica que desejam maximizar as áreas de produção.

Sistemas de Contato NC/NO Sem Fio para Integração Flexível

Sistemas de contato sem fio NC/NO estão mudando a forma como as instalações são realizadas, pois eliminam todos aqueles cabos que antes eram necessários para os interruptores de borda de segurança. Isso significa que a instalação se torna muito mais simples e, quando algo precisa ser corrigido posteriormente, o processo consome menos tempo e dinheiro para ser resolvido. A flexibilidade no design permite que esses sistemas se integrem facilmente a configurações mais antigas sem grandes complicações. Fábricas e plantas de manufatura se beneficiam especialmente desta tecnologia, já que seus layouts frequentemente precisam ser ajustados conforme as demandas de produção mudam ao longo do tempo. Para quem tem interesse em conhecer as opções disponíveis no mercado atualmente, existe o modelo WEL-200 da EMX Industries, que muitas instalações têm adotado recentemente.

Modelos Industriais Pesados para Portões e Portas

Os modelos industriais tornam-se absolutamente necessários quando se lida com situações de carga pesada, como grandes portões nas entradas de fábricas ou aquelas grandes portas deslizantes em armazéns, onde o desempenho simplesmente não pode ser comprometido. Construídos para resistir ao uso intenso dia após dia, esses equipamentos aguentam qualquer coisa que seja lançada contra eles, seja clima extremo ou ciclos constantes de abertura e fechamento. O que os torna tão valiosos é a capacidade de manter as instalações seguras sem falhar nos momentos de pico. Os gerentes de instalações sabem disso muito bem, já que o tempo de inatividade custa dinheiro, e ninguém quer lidar com funcionários trancados para fora ou caminhões de entrega presos porque algum hardware barato cedeu sob pressão.

Melhores Práticas de Instalação e Configuração

Técnicas de Alinhamento Correto para Ativação Confiável

Para que os sistemas de borda sensível funcionem de forma confiável, é essencial um bom alinhamento. Quando esses sistemas estão devidamente alinhados, conseguem detectar obstáculos com maior eficiência e reagir mais rapidamente, evitando acidentes. A maioria dos profissionais de manutenção recomenda verificar visualmente o alinhamento a cada poucos meses e fazer ajustes conforme necessário. Essa simples rotina reduz significativamente aquelas situações frustrantes em que o sistema não é acionado quando deveria. Um alinhamento adequado vai além da segurança dos trabalhadores. Ele também faz com que os dispositivos de segurança durem mais e desempenhem melhor ao longo do tempo. Tome como exemplo os portões automáticos. Se os sensores não estiverem alinhados corretamente, o portão pode deixar de detectar completamente um obstáculo. Porém, com o posicionamento correto, o portão recua imediatamente quando algo se aproxima muito, evitando ferimentos graves antes que aconteçam. Muitos gerentes de instalações já observaram uma redução significativa na taxa de acidentes após corrigirem problemas de alinhamento em suas instalações.

Considerações sobre cabeamento: Gerenciamento de cabos e integridade do sinal

Ao instalar bordas de segurança, uma boa gestão de fiação é muito importante, pois mantém os sinais claros e evita interferências que poderiam comprometer o funcionamento de todo o sistema. Utilizar eletrodutos adequados faz sentido para organizar os cabos e protegê-los tanto de ruídos elétricos quanto de danos físicos. Garantir que todas as conexões estejam firmes reduz os riscos de falhas e contribui para instalações mais organizadas no geral. Ambientes industriais exigem essa atenção extra, pois lidam com maquinários complexos em constante operação. Gestores de fábrica sabem por experiência própria que, quando as bordas de segurança deixam de funcionar corretamente, as linhas de produção param abruptamente até que tudo seja corrigido.

Calibrando Limiares de Força para Maquinário Específico

Definir os valores corretos de limiar de força para os sistemas de borda sensível à segurança é muito importante para garantir que tudo funcione adequadamente em diferentes máquinas. As máquinas variam bastante quanto aos níveis de sensibilidade que funcionam melhor para elas, de modo que consigam detectar obstáculos, mas sem acionar a cada acontecimento insignificante. A equipe de manutenção também deve verificar regularmente essas configurações, pois uma calibração incorreta pode causar problemas futuros e colocar os trabalhadores em risco. Tome como exemplo prensas industriais grandes em comparação com unidades menores em linhas de montagem. As máquinas mais pesadas certamente precisam de configurações mais rígidas, caso contrário, elas pararão constantemente devido às vibrações normais, mas mesmo assim é necessário manter os padrões de segurança, independentemente do tipo de equipamento utilizado.

Conformidade com Normas de Segurança e Certificações

Entendendo os Requisitos UL325 para Sistemas de Portões

UL325 estabelece o padrão de segurança quando se trata de sistemas de portões, garantindo que eles passem por testes importantes que protegem as pessoas de possíveis riscos. Quando as empresas seguem essas diretrizes durante a fabricação e instalação, os portões tornam-se muito mais confiáveis e livres de acidentes. Compreender os requisitos da UL325 ajuda todas as partes envolvidas a permanecerem em conformidade com as regulamentações, criando, na prática, instalações mais seguras devido à menor probabilidade de falhas. Aqueles interessados em ver como a UL325 se aplica na prática podem considerar produtos como o WEL-200, que atende a todos os requisitos de monitoramento especificados pelos padrões UL325.

EN ISO 13849-1: Níveis de Desempenho de Segurança (PL) Explorados

A norma EN ISO 13849-1 fornece uma estrutura para determinar quais níveis de desempenho de segurança são necessários para reduzir riscos dentro de sistemas de automação. Como um padrão internacionalmente reconhecido, ela oferece diretrizes claras sobre como avaliar e implementar as funcionalidades essenciais de segurança ao longo dos componentes do sistema de controle. As empresas precisam compreender bem esta norma se desejarem atender aos requisitos globais de segurança em diferentes mercados. Quando as máquinas efetivamente atingirem os níveis de segurança estabelecidos na norma, os fabricantes experimentarão uma melhor proteção no ambiente de trabalho, ao mesmo tempo que reduzem potenciais riscos durante as operações diárias com equipamentos automatizados.

Protocolos de Testes de Terceiros para Equipamentos Industriais

Realizar testes de terceiros é realmente essencial para verificar se os sistemas de detecção de bordas seguras atendem aos padrões globais e funcionam de forma confiável. Trabalhar com esses grupos oficiais de testes dá às empresas uma boa visão de onde as coisas podem estar falhando ou onde podem ser aprimoradas, contribuindo assim para a criação de produtos mais seguros no geral. Os testes reais garantem que o equipamento funcione corretamente mesmo em situações difíceis, ao mesmo tempo em que confirmam o cumprimento de todas as normas internacionais de segurança necessárias. Quando as empresas passam por esse processo completo de avaliação conduzido por especialistas externos, acabam com uma confiança muito maior quanto à real segurança de seus equipamentos industriais.

Estratégias de Manutenção para Máxima Confiabilidade

Listas de Verificação de Inspeção Rotineira para Componentes de Segurança

Criar listas de verificação regulares faz toda a diferença quando se trata de manter as bordas de segurança confiáveis e funcionando corretamente. Uma boa lista de verificação abrange tudo, desde a verificação de desgaste normal até a certificação de que cada parte ainda funciona conforme o pretendido. Quando as empresas realizam essas inspeções conforme o cronograma, pequenos problemas são identificados cedo, antes que se transformem em grandes complicações que coloquem a segurança em risco. Acompanhar cada componente ao longo do tempo permite que as empresas mantenham seus sistemas de segurança funcionando de forma suave na maior parte do tempo. Essa abordagem reduz as falhas inesperadas e mantém as operações em andamento, sem interrupções desnecessárias.

Solucionando Problemas Comuns de Sinal Elétrico

Saber como resolver aqueles problemas cotidianos de sinais elétricos faz toda a diferença quando se trata de manter as coisas funcionando com segurança e eficiência por aqui. Quando os técnicos identificam esses problemas logo no início, antes que saiam do controle, evitamos riscos sérios de segurança futuros. A maioria das pessoas que trabalha com isso aprende onde estão os pontos habituais de falha e quais as soluções realmente funcionam, em vez de perder horas preciosas perseguindo problemas inexistentes. Um pouco de conhecimento técnico contribui significativamente para prevenir paradas não planejadas e acidentes nas fábricas e plantas industriais pelo país. As empresas que investem no treinamento de seus funcionários sobre esses assuntos tendem a obter melhores resultados tanto em produtividade quanto em indicadores de segurança dos trabalhadores ao longo do tempo.

Intervalos de Substituição para Componentes Suscetíveis ao Desgaste

Seguir as orientações do fabricante quanto aos prazos sugeridos para substituição de peças que tendem a desgastar faz uma grande diferença para manter os níveis de segurança estáveis ao longo do tempo. Quando peças desgastadas são substituídas conforme o cronograma, evita-se aquelas falhas irritantes nos interruptores que podem levar a problemas graves de segurança, especialmente em locais onde o equipamento é utilizado constantemente ao longo do dia. Adotar essa abordagem de manutenção regular permite que as empresas mantenham seus sistemas mais seguros e confiáveis, além de evitar reparos caros no futuro. A maioria das instalações industriais já aprendeu por experiência que seguir esses cronogramas de substituição não é apenas uma boa prática, mas também resulta em economia de custos a longo prazo, pois os componentes continuam funcionando de acordo com as especificações de segurança exigidas, sem falhas inesperadas.

Tecnologias Emergentes em Sistemas de Segurança na Nuvem

Interruptores com Conexão IoT e Capacidade de Monitoramento Remoto

Interruptores inteligentes conectados por meio de tecnologia IoT estão mudando a forma como lidamos com a segurança nas bordas das operações industriais. Eles fornecem dados em tempo real e permitem solucionar problemas à medida que ocorrem. A conectividade faz com que as pessoas responsáveis recebam avisos sobre possíveis problemas muito antes que as coisas comecem a falhar, tornando os ambientes de trabalho mais seguros. As funcionalidades de monitoramento remoto permitem que supervisores de fábrica identifiquem pontos de falha rapidamente e os corrijam antes que alguém se machuque ou a produção pare. Para muitas fábricas, esse tipo de sistema de alerta precoce tornou-se essencial. Ele evita que pequenos problemas se transformem em grandes complicações no futuro, poupando dinheiro e salvando vidas no processo.

Bordas de Segurança com Funcionalidades de Autoteste e Diagnóstico

As bordas de segurança com autoteste representam um avanço inteligente que realiza verificações regulares para garantir que tudo funcione corretamente. A tecnologia, basicamente, monitora a si mesma durante todo o dia, o que dá aos operadores maior confiança, já que há menos chances de algo falhar repentinamente. Quando esses testes automáticos ocorrem regularmente, as máquinas permanecem em funcionamento por mais tempo, sem problemas, e as pessoas não precisam se preocupar com falhas inesperadas. As fábricas valorizam muito essa confiabilidade, especialmente quando cada segundo conta durante os ciclos de produção. Para os fabricantes que lidam com prazos apertados e regulamentações de segurança, ter equipamentos que mantenham consistentemente seu nível de desempenho faz toda a diferença entre operações contínuas e interrupções custosas.

Integração com Machine Learning para Manutenção Preditiva

Incorporar machine learning em sistemas de segurança de borda está mudando completamente a forma como pensamos sobre manutenção preditiva. Esses algoritmos inteligentes analisam diversos tipos de dados operacionais provenientes das máquinas no chão de fábrica, identificando sinais de que algo pode sair do normal muito antes de ocorrer uma falha real. Isso significa que as equipes de manutenção podem resolver problemas em momentos convenientes, em vez de esperar por quebras inesperadas. As empresas economizam dinheiro com reparos emergenciais, enquanto os trabalhadores permanecem mais seguros, já que situações perigosas são tratadas precocemente. O verdadeiro valor está em manter tudo funcionando sem interrupções na maior parte do tempo. As fábricas não param inesperadamente, as linhas de produção continuam em movimento sem interrupções, e ninguém é pego de surpresa durante processos críticos de fabricação em que a paralisação custa milhões.

Perguntas frequentes

Para que são usados os sistemas de borda de segurança?

Sistemas de borda de segurança são empregados em ambientes automatizados para detectar pressão ou contato e parar imediatamente as operações para evitar acidentes e lesões.

Por que o tempo de resposta é crítico para as bordas de segurança?

O tempo de resposta das bordas de segurança é crucial para mitigar o impacto de acidentes, especialmente em máquinas de movimento rápido, garantindo respostas de emergência rápidas e eficazes.

Quais fatores devem ser considerados ao escolher um interruptor de borda de segurança?

Considere condições ambientais, requisitos de sensibilidade à força, durabilidade do material e necessidades operacionais ao escolher um interruptor de borda de segurança para sua aplicação.

Como os interruptores habilitados para IoT beneficiam sistemas de segurança na borda?

Interruptores habilitados para IoT aprimoram sistemas de segurança na borda fornecendo monitoramento em tempo real e capacidades de solução de problemas remota para prevenir acidentes e garantir operação contínua.

Sumário

- Compreensão Interruptor de Borda de Segurança Funcionalidade

- Fatores Críticos de Seleção para Desempenho Ótimo

- Tipos de Interruptores de Borda de Segurança e Seus Casos de Uso

- Melhores Práticas de Instalação e Configuração

- Conformidade com Normas de Segurança e Certificações

- Estratégias de Manutenção para Máxima Confiabilidade

- Tecnologias Emergentes em Sistemas de Segurança na Nuvem

- Perguntas frequentes