Izboljševanje zaščite na delovnem mestu s sodobnimi rešitvami za varnost tal

Industrijska okolja predstavljajo številne izzive, ko gre za varnost delavcev, in pogosto prezrt, a ključen element je varnost podlage. Varnostni preprogi so postali pomemben sestavni del sodobnih industrijskih varnostnih sistemov, ki nudijo zanesljivo zaščito delavcem in opremi v različnih proizvodnih in obdelovalnih objektih. Ti napredni varnostni naprave počnejo več kot le to, da zagotavljajo protizdrsno površino – ustvarjajo inteligentno oviro med delavci in nevarnimi območji ter tako pomagajo preprečevati nesreče in izboljševati splošno varnost na delovnem mestu.

Ko se industrijska avtomatizacija naprej razvija, postaja vloga varnostnih podlog vse pomembnejša za ohranjanje varnega delovnega okolja. Ti tlakom občutljivi napravi delujeta kot zadnja vrsta obrambe in samodejno sprožita izklop v sili ali opozorilni sistem, ko zaznata neupravičen vstop v nevarne cone. Razumevanje njihovih zmogljivosti in pravilna uvedba lahko bistveno izboljšata varnostne standarde na delovnem mestu ter operativno učinkovitost.

Razumevanje tehnologije varnostnih podlog in Uporaba

Jedrske komponente in funkcionalnost

Varnostne podloge vključujejo sofisticirano tehnologijo za zaznavanje tlaka v svoji trpežni konstrukciji. Notranjost sestavljata dve električno prevodni plošči, ločeni z izolacijskim slojem. Ko se na površino podlage izvaja tlak, se ti plošči dotakneta in sprožita povezani varnostni sistem. Ta preprost, a učinkovit mehanizem zagotavlja zanesljivo zaznavanje prisotnosti človeka v nevarnih območjih.

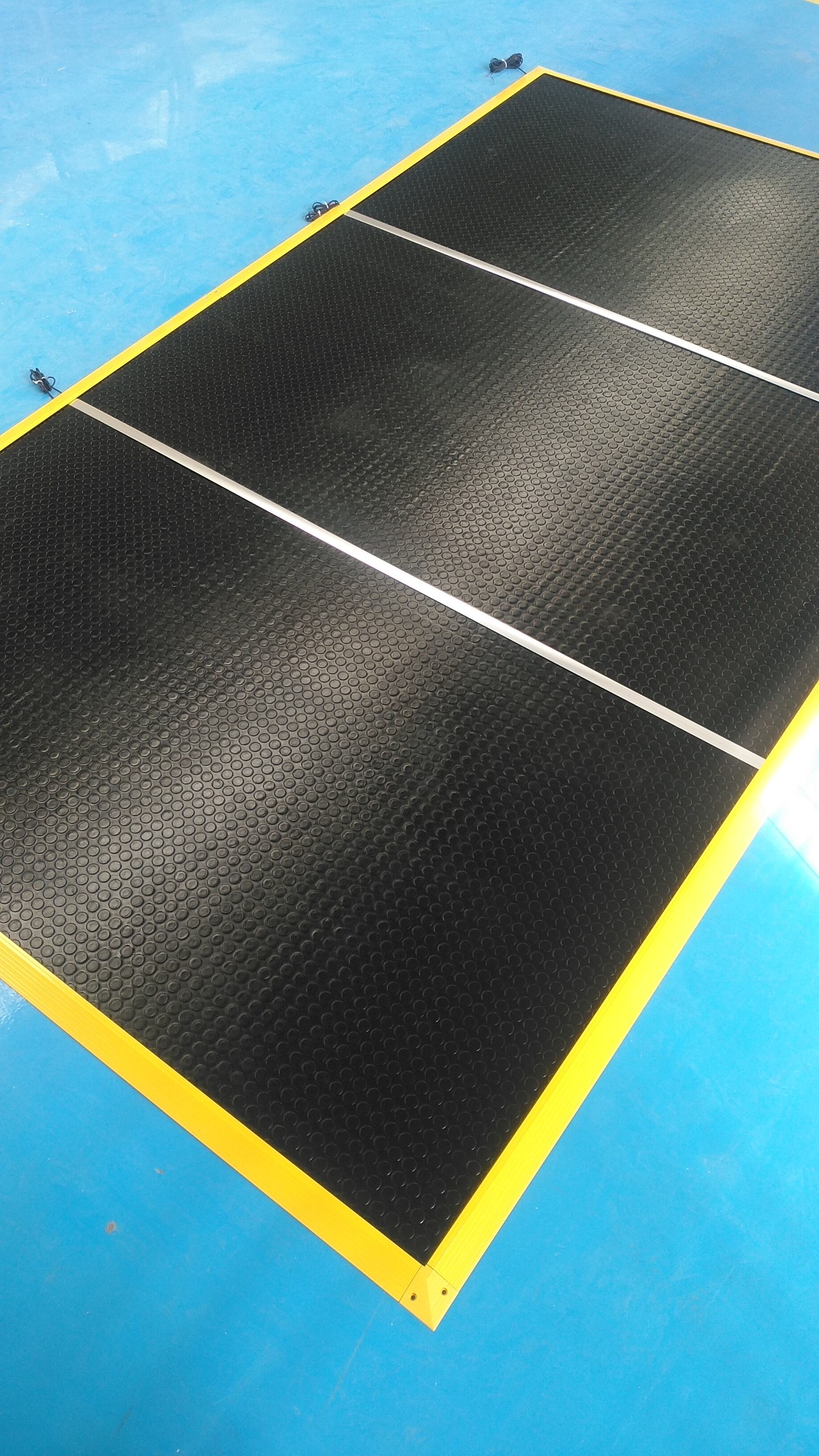

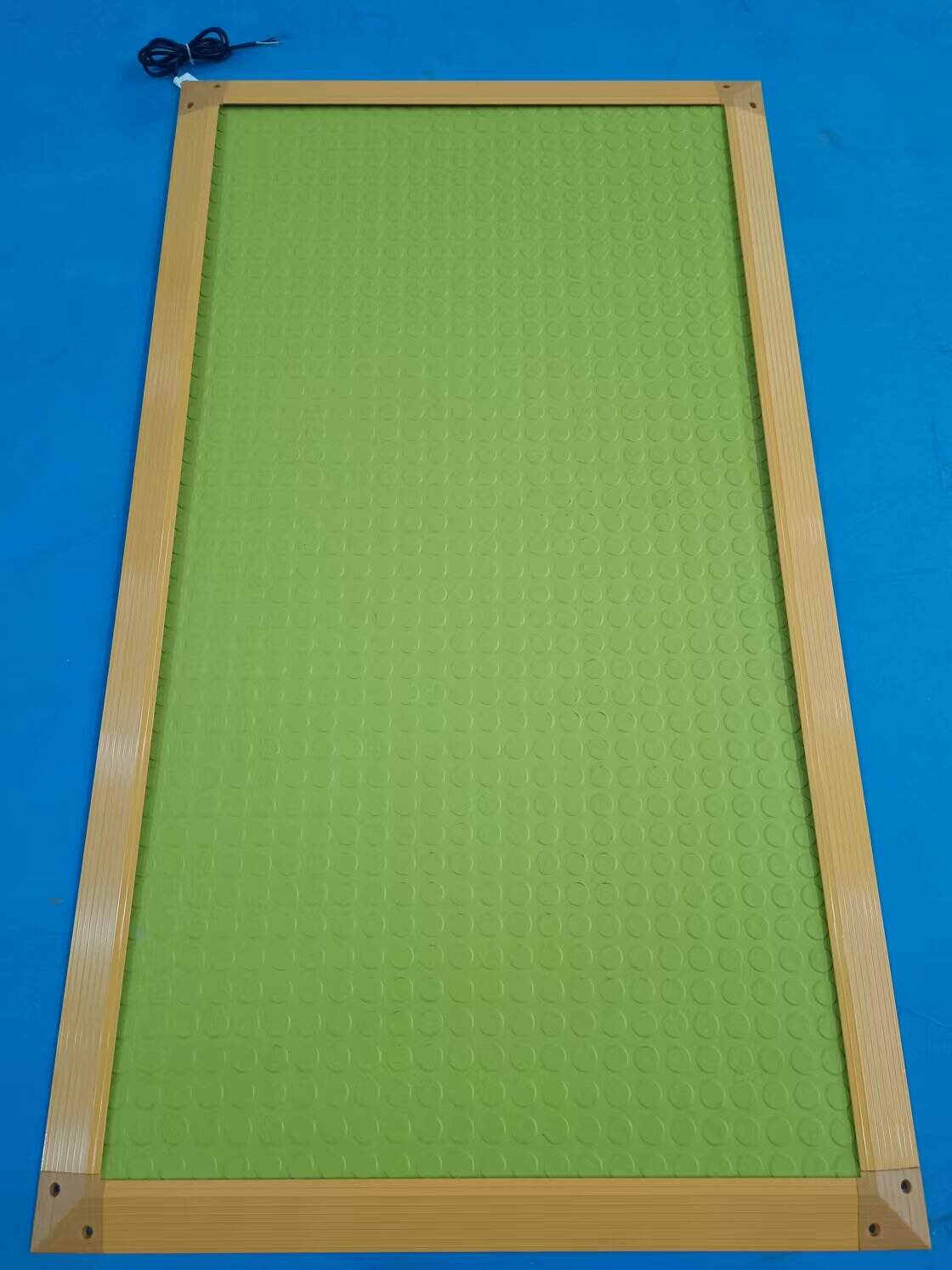

Zunanji ohišje varnostnih podlog je zasnovano za prenašanje hudih industrijskih pogojev, z odpornimi proti olju, protizdrsavimi površinami in tesnjenimi robovi, da se prepreči prodor tekočin. Sodobne varnostne podloge vključujejo tudi varnostne sisteme nadzora, ki neprekinjeno preverjajo pravilno delovanje in zagotavljajo zanesljivost varnostnega sistema skozi celotno življenjsko dobo.

Strateška postavitev in integracija

Učinkovitost varnostnih podlog v veliki meri odvisna od njihove strategične postavitve v industrijskem okolju. Pogoste uporabe vključujejo namestitev okoli robotskih delovnih celic, avtomatizirane opreme, sestavnih linij in druge potencialno nevarne opreme. Ko so pravilno integrirane v sisteme krmiljenja strojev, varnostne podloge ustvarijo nevidno pregrado, ki takoj zaustavi obratovanje, ko jo kdo prekorači.

Integracija z obstoječimi varnostnimi sistemi zahteva previdno oceno dejavnikov, kot so čas odziva, pokrita površina in okoljske razmere. Profesionalna namestitev zagotavlja optimalno pozicioniranje in pravilno priklop na tokokroge za izklop v sili, s čimer se najbolj izkoristi zaščitna zmogljivost sistema varnostnih podlog.

Prednosti uvedbe sistemov varnostnih podlog

Izboljšana zaščita delavcev

Glavna prednost varnostnih podlog je njihova sposobnost takojšnje zaščite delavcev, ki vstopijo v nevarna območja. Za razliko od tradicionalnih ovir ali opozorilnih znakov varnostne podloge aktivno reagirajo na prisotnost osebe, sprožijo varnostne ukrepe še preden pride do nesreče. Ta proaktivni pristop k varnosti se je izkazal kot posebno pomemben v okoljih z gibljivo opremo ali avtomatiziranimi sistemi.

Delavci pridobijo zaupanje, saj vedo, da obstaja dodatni nivo zaščite pod njihovimi nogami, kar jim omogoča, da se osredotočijo na svoje naloge brez stalnega strahu pred nenamernim sprožitvijo opreme. Psihološke koristi izboljšanih ukrepov za varnost se pogosto prevedejo v povečano produktivnost in zadovoljstvo z delom.

Uresničevanje predpisov in zmanjševanje tveganja

Uvedba varnostnih podlog pomaga obratom uresničevati ali celo preseči predpise glede zaščite strojev in varnosti delavcev. Ti sistemi ustrezajo standardom OSHA in mednarodnim varnostnim predpisom, prikazujejo odločenost do varnosti na delovnem mestu ter lahko zmanjšajo zavarovalnine prek izboljšanega upravljanja tveganj.

Z dokumentiranjem namestitve in vzdrževanja sistemov varnostnih podlog podjetja ustvarijo jasen zapis svojih varnostnih ukrepov, kar se izkaže za koristno med revizijami in pregledi. Tak proaktiven pristop k skladnosti lahko prepreči dragocene kazenitve in pomaga ohraniti pozitivne odnose z regulativnimi organi.

Premisleki o vzdrževanju in dolgoživosti

Redni protokoli pregledov

Za zagotavljanje doslednega delovanja potrebujejo varnostne podloge redne preglede in vzdrževanje. To vključuje preverjanje fizičnih poškodb, testiranje občutljivosti na tlak in preverjanje pravilne povezave s kontrolnimi sistemi. Ustanovitev rednega vzdrževalnega urnika pomaga prepoznati morebitne težave, preden ogrozijo varnostno funkcionalnost.

Dokumentacija rezultatov pregledov in morebitnih popravil zagotavlja dragocen podatkovni material za optimizacijo sistema in namene skladnosti. Usposabljanje vzdrževalnega osebja za pravilne tehnike pregleda zagotavlja temeljito oceno vseh kritičnih komponent.

Prilagoditve okolju

Različna industrijska okolja predstavljajo edinstvene izzive za uvedbo varnostnih podlog. Izpostavljenost kemikalijam, ekstremnim temperaturam ali intenzivnemu pešemu prometu lahko zahteva določene konfiguracije podlog ali dodatne zaščitne ukrepe. Razumevanje teh okoljskih dejavnikov omogoča pravilno izbiro in zaščito sistemov varnostnih podlog.

Redovno čiščenje in primerjna obdelava površin pomaga ohraniti protizdrsne lastnosti in zaznavne sposobnosti varnostnih podlog. Prilagajanje postopkov vzdrževanja določenim okoljskim pogojem podaljša življenjsko dobo sistema in zagotavlja zanesljivo delovanje.

Prihodnji trendi v tehnologiji varnostnih podlog

Pametna integracija in spremljanje

Prihodnost varnostnih podlog leži v njihovi integraciji s pametnimi sistemi tovarn in tehnologijami Industrije 4.0. Napredni senzorji in komunikacijske zmogljivosti omogočajo spremljanje stanja podlage v realnem času, opozorila za prediktivno vzdrževanje ter podrobno analitiko uporabe. Tak pristop, ki temelji na podatkih, izboljšuje tako varnost kot operativno učinkovitost.

Nove tehnologije vključujejo brezžične povezave, izboljšane diagnostične možnosti ter integracijo s sistemom upravljanja varnosti v celotnem objektu. Te inovacije omogočajo, da so sistemi zaščitnih podlog bolj odzivni in lažji za vzdrževanje.

Razvoj trajnostnega oblikovanja

Proizvajalci vedno bolj usmerjajo pozornost na trajnostne materiale in energetsko učinkovite konstrukcije sistemov zaščitnih podlog. Nove proizvodne postopke zmanjšujejo vpliv na okolje, hkrati pa ohranjajo ali izboljšujejo trdnost in zmogljivosti. Ti razvoji ustrezajo naraščajočemu poudarku industrije na okoljski odgovornosti.

Reciklirani materiali in podaljšani življenjski cikli izdelkov prispevajo k zmanjšanju odpadkov in nižjim dolgoročnim stroškom. Prihodnji razvoji bodo morda vključevali samonapravne senzorske sisteme in biološko razgradljive komponente.

Pogosta vprašanja

Kako dolgo trajajo zaščitne podloge tipično v industrijskih okoljih?

Pri ustrezni vzdrževanju in rednih pregledih industrijski varnostni preprogi običajno trajajo med 5 do 7 let. Vendar se lahko življenjska doba znatno razlikuje glede na intenzivnost uporabe, okoljske pogoje in prakse vzdrževanja. Redno testiranje in dokumentiranje učinkovitosti preprog pomaga določiti optimalni trenutek zamenjave.

Ali je mogoče varnostne preproge prilagoditi za specifične industrijske aplikacije?

Da, varnostne preproge je mogoče prilagoditi glede na velikost, občutljivost in konfiguracijo, da bi izpolnile specifične zahteve aplikacij. Proizvajalci ponujajo različne možnosti debeline preprog, teksture površine in tipov priključkov, da bi ustrezali različnim industrijskim okoljem in varnostnim potrebam.

Kakšno vzdrževanje je potrebno za sisteme varnostnih preprog?

Redna vzdrževalna dela vključujejo vizualni pregled poškodb, preizkušanje občutljivosti na tlak in čas odziva, čiščenje površin ter preverjanje električnih priključkov. Priporočljivi so mesečni pregledi, v težkih okoljih ali področjih z velikim prometom pa pogostejši pregledi. Letno naj se izvede strokovna ocena, da se zagotovi optimalno delovanje sistema.